2. Processus expérimental

2.1 Durcissement du film adhésif

Il a été observé que la création directe d'un film de carbone ou le collage avec du papier graphite surplaquettes SiCenduit d'adhésif a entraîné plusieurs problèmes :

1. Sous vide, le film adhésif surplaquettes SiCa développé une apparence écailleuse en raison d'un dégagement d'air important, entraînant une porosité de surface. Cela empêchait les couches adhésives de se lier correctement après la carbonisation.

2. Pendant le collage, letranchedoit être placé sur le papier graphite en une seule fois. En cas de repositionnement, une pression inégale peut réduire l’uniformité de l’adhésif, ce qui aura un impact négatif sur la qualité du collage.

3. Lors des opérations sous vide, la libération d'air de la couche adhésive provoquait un décollement et la formation de nombreux vides à l'intérieur du film adhésif, entraînant des défauts de liaison. Pour résoudre ces problèmes, pré-sécher l'adhésif sur legaufretteIl est recommandé de coller la surface à l'aide d'une plaque chauffante après le revêtement par rotation.

2.2 Processus de carbonisation

Le processus de création d'un film de carbone sur lePlaquette de graines SiCet son collage sur du papier graphite nécessite une carbonisation de la couche adhésive à une température spécifique pour garantir une liaison étanche. Une carbonisation incomplète de la couche adhésive peut conduire à sa décomposition pendant la croissance, libérant des impuretés qui affectent la qualité de la croissance cristalline. Par conséquent, assurer une carbonisation complète de la couche adhésive est crucial pour un collage haute densité. Cette étude examine l'effet de la température sur la carbonisation de l'adhésif. Une couche uniforme de photorésist a été appliquée sur letranchesurface et placé dans un four tubulaire sous vide (<10 Pa). La température a été augmentée à des niveaux prédéfinis (400℃, 500℃ et 600℃) et maintenue pendant 3 à 5 heures pour obtenir la carbonisation.

Les expériences ont indiqué :

À 400℃, après 3 heures, le film adhésif ne s'est pas carbonisé et est apparu rouge foncé ; aucun changement significatif n'a été observé après 4 heures.

À 500 ℃, après 3 heures, le film est devenu noir mais transmettait toujours la lumière ; aucun changement significatif après 4 heures.

À 600 ℃, après 3 heures, le film est devenu noir sans transmission de lumière, indiquant une carbonisation complète.

Ainsi, la température de liaison appropriée doit être ≥600℃.

2.3 Processus d'application de l'adhésif

L'uniformité du film adhésif est un indicateur critique pour évaluer le processus d'application de l'adhésif et garantir une couche de liaison uniforme. Cette section explore la vitesse d'essorage et le temps de revêtement optimaux pour différentes épaisseurs de film adhésif. L'uniformité

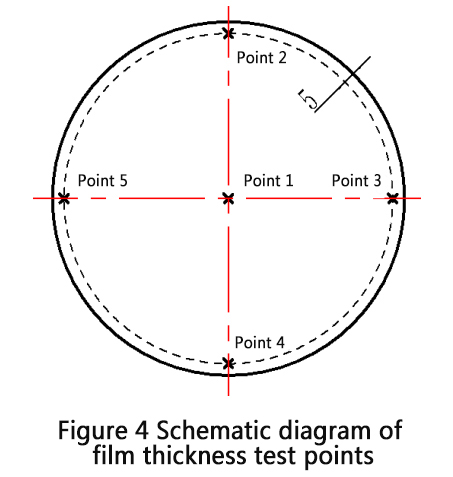

u de l'épaisseur du film est défini comme le rapport de l'épaisseur minimale du film Lmin sur l'épaisseur maximale du film Lmax sur la surface utile. Cinq points sur la tranche ont été sélectionnés pour mesurer l'épaisseur du film et l'uniformité a été calculée. La figure 4 illustre les points de mesure.

Pour une liaison haute densité entre la plaquette de SiC et les composants en graphite, l'épaisseur préférée du film adhésif est de 1 à 5 µm. Une épaisseur de film de 2 µm a été choisie, applicable à la fois aux processus de préparation de film de carbone et de liaison de plaquette/papier graphite. Les paramètres optimaux de revêtement par rotation pour l’adhésif carbonisant sont de 15 s à 2 500 tr/min et pour l’adhésif de liaison, de 15 s à 2 000 tr/min.

2.4 Processus de liaison

Lors du collage de la plaquette de SiC sur du papier graphite/graphite, il est crucial d'éliminer complètement l'air et les gaz organiques générés lors de la carbonisation de la couche de liaison. Une élimination incomplète des gaz entraîne des vides, conduisant à une couche de liaison non dense. L'air et les gaz organiques peuvent être évacués à l'aide d'une pompe à huile mécanique. Initialement, le fonctionnement continu de la pompe mécanique garantit que la chambre à vide atteint sa limite, permettant ainsi l'élimination complète de l'air de la couche de liaison. Une augmentation rapide de la température peut empêcher l'élimination rapide des gaz pendant la carbonisation à haute température, formant des vides dans la couche de liaison. Les propriétés adhésives indiquent un dégazage important à ≤120℃, se stabilisant au-dessus de cette température.

Une pression externe est appliquée lors du collage pour améliorer la densité du film adhésif, facilitant ainsi l'expulsion de l'air et des gaz organiques, ce qui donne lieu à une couche de liaison haute densité.

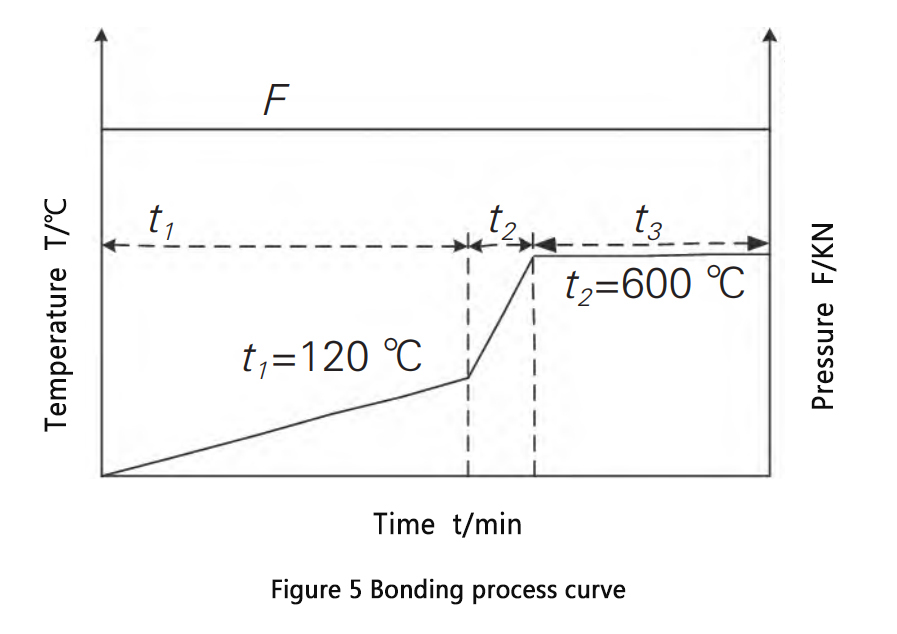

En résumé, la courbe du processus de liaison illustrée à la figure 5 a été développée. Sous une pression spécifique, la température est élevée jusqu'à la température de dégazage (~ 120 ℃) et maintenue jusqu'à ce que le dégazage soit terminé. Ensuite, la température est augmentée jusqu'à la température de carbonisation, maintenue pendant la durée requise, suivie d'un refroidissement naturel jusqu'à la température ambiante, d'une libération de pression et du retrait de la tranche liée.

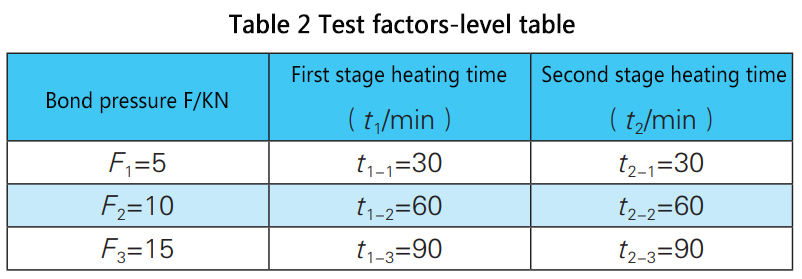

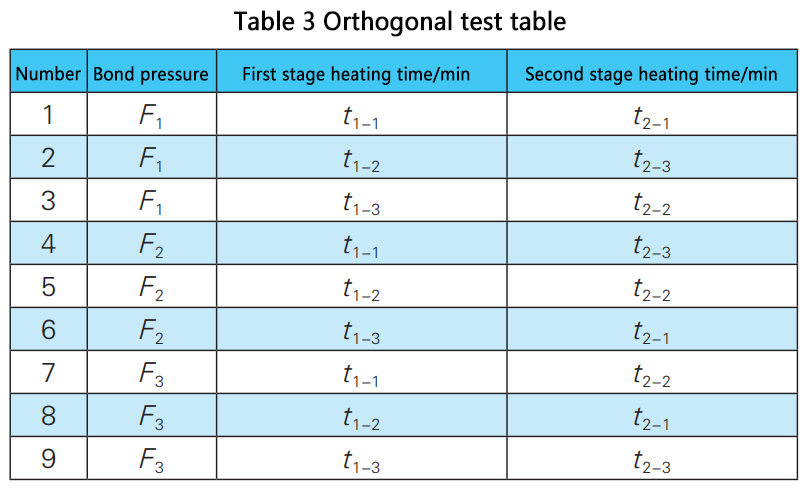

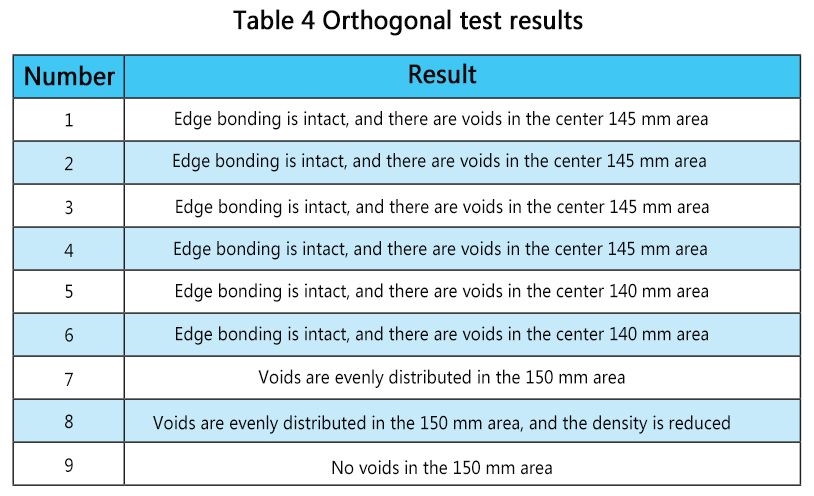

Selon la section 2.2, le film adhésif doit être carbonisé à 600℃ pendant plus de 3 heures. Par conséquent, dans la courbe du processus de liaison, T2 est réglé à 600 ℃ et t2 à 3 heures. Les valeurs optimales pour la courbe du processus de liaison, déterminées par des expériences orthogonales étudiant les effets de la pression de liaison, du temps de chauffage de la première étape t1 et du temps de chauffage de la deuxième étape t2 sur les résultats de la liaison, sont présentées dans les tableaux 2-4.

Résultats indiqués :

À une pression de collage de 5 kN, le temps de chauffage a eu un impact minimal sur le collage.

À 10 kN, la zone vide dans la couche de liaison diminuait avec un chauffage plus long du premier étage.

À 15 kN, l’extension du chauffage du premier étage a considérablement réduit les vides, pour finalement les éliminer.

L'effet du temps de chauffage de la deuxième étape sur la liaison n'était pas évident dans les tests orthogonaux. En fixant la pression de liaison à 15 kN et le temps de chauffage de la première étape à 90 min, les temps de chauffage de la deuxième étape de 30, 60 et 90 min ont tous abouti à des couches de liaison denses et sans vide, indiquant que le temps de chauffage de la deuxième étape avait peu d'impact sur le collage.

Les valeurs optimales pour la courbe du processus de collage sont : pression de collage 15 kN, temps de chauffage du premier étage 90 min, température du premier étage 120 ℃, temps de chauffage du deuxième étage 30 min, température du deuxième étage 600 ℃ et temps de maintien du deuxième étage. 3 heures.

Heure de publication : 11 juin 2024