Traitement MEMS - Liaison : application et performances dans l'industrie des semi-conducteurs, service personnalisé Semicera

Dans les industries de la microélectronique et des semi-conducteurs, la technologie MEMS (systèmes microélectromécaniques) est devenue l'une des technologies clés qui stimulent l'innovation et les équipements hautes performances. Avec les progrès de la science et de la technologie, la technologie MEMS a été largement utilisée dans les capteurs, les actionneurs, les dispositifs optiques, les équipements médicaux, l'électronique automobile et d'autres domaines, et est progressivement devenue un élément indispensable de la technologie moderne. Dans ces domaines, le processus de liaison (Bonding), en tant qu'étape clé du traitement MEMS, joue un rôle essentiel dans les performances et la fiabilité du dispositif.

Le collage est une technologie qui combine fermement deux ou plusieurs matériaux par des moyens physiques ou chimiques. Habituellement, différentes couches de matériaux doivent être reliées par liaison dans les dispositifs MEMS pour obtenir l'intégrité structurelle et la réalisation fonctionnelle. Dans le processus de fabrication des dispositifs MEMS, la liaison n'est pas seulement un processus de connexion, mais affecte également directement la stabilité thermique, la résistance mécanique, les performances électriques et d'autres aspects du dispositif.

Dans le traitement MEMS de haute précision, la technologie de liaison doit garantir une liaison étroite entre les matériaux tout en évitant tout défaut affectant les performances du dispositif. Par conséquent, un contrôle précis du processus de collage et des matériaux de collage de haute qualité sont des facteurs clés pour garantir que le produit final répond aux normes de l’industrie.

Applications de liaison MEMS dans l'industrie des semi-conducteurs

Dans l'industrie des semi-conducteurs, la technologie MEMS est largement utilisée dans la production de microdispositifs tels que des capteurs, des accéléromètres, des capteurs de pression et des gyroscopes. Avec la demande croissante de produits miniaturisés, intégrés et intelligents, les exigences de précision et de performances des dispositifs MEMS augmentent également. Dans ces applications, la technologie de liaison est utilisée pour connecter différents matériaux tels que des plaquettes de silicium, du verre, des métaux et des polymères afin d'obtenir des fonctions efficaces et stables.

1. Capteurs de pression et accéléromètres

Dans les domaines de l'automobile, de l'aérospatiale, de l'électronique grand public, etc., les capteurs de pression et accéléromètres MEMS sont largement utilisés dans les systèmes de mesure et de contrôle. Le processus de liaison est utilisé pour connecter des puces de silicium et des éléments de capteur afin de garantir une sensibilité et une précision élevées. Ces capteurs doivent être capables de résister à des conditions environnementales extrêmes, et des processus de liaison de haute qualité peuvent empêcher efficacement les matériaux de se détacher ou de mal fonctionner en raison des changements de température.

2. Dispositifs micro-optiques et commutateurs optiques MEMS

Dans le domaine des communications optiques et des dispositifs laser, les dispositifs optiques MEMS et les commutateurs optiques jouent un rôle important. La technologie de liaison est utilisée pour réaliser une connexion précise entre les dispositifs MEMS à base de silicium et des matériaux tels que les fibres optiques et les miroirs afin de garantir l'efficacité et la stabilité de la transmission du signal optique. En particulier dans les applications à haute fréquence, à large bande passante et à transmission longue distance, une technologie de liaison haute performance est cruciale.

3. Gyroscopes MEMS et capteurs inertiels

Les gyroscopes MEMS et les capteurs inertiels sont largement utilisés pour une navigation et un positionnement précis dans des secteurs haut de gamme tels que la conduite autonome, la robotique et l'aérospatiale. Les processus de liaison de haute précision peuvent garantir la fiabilité des dispositifs et éviter la dégradation des performances ou les pannes lors d'un fonctionnement à long terme ou à haute fréquence.

Exigences de performance clés de la technologie de liaison dans le traitement MEMS

Dans le traitement MEMS, la qualité du processus de liaison détermine directement les performances, la durée de vie et la stabilité du dispositif. Afin de garantir que les dispositifs MEMS peuvent fonctionner de manière fiable pendant une longue période dans divers scénarios d'application, la technologie de liaison doit avoir les performances clés suivantes :

1. Haute stabilité thermique

De nombreux environnements d'application dans l'industrie des semi-conducteurs présentent des conditions de température élevées, en particulier dans les domaines de l'automobile, de l'aérospatiale, etc. La stabilité thermique du matériau de liaison est cruciale et peut résister aux changements de température sans dégradation ni défaillance.

2. Haute résistance à l'usure

Les dispositifs MEMS impliquent généralement des structures micromécaniques, et les frottements et mouvements à long terme peuvent provoquer une usure des pièces de connexion. Le matériau de liaison doit avoir une excellente résistance à l’usure pour garantir la stabilité et l’efficacité du dispositif lors d’une utilisation à long terme.

3. Haute pureté

L’industrie des semi-conducteurs a des exigences très strictes en matière de pureté des matériaux. Tout petit contaminant peut provoquer une panne de l'appareil ou une dégradation des performances. Par conséquent, les matériaux utilisés dans le processus de collage doivent avoir une pureté extrêmement élevée pour garantir que l'appareil ne soit pas affecté par une contamination externe pendant le fonctionnement.

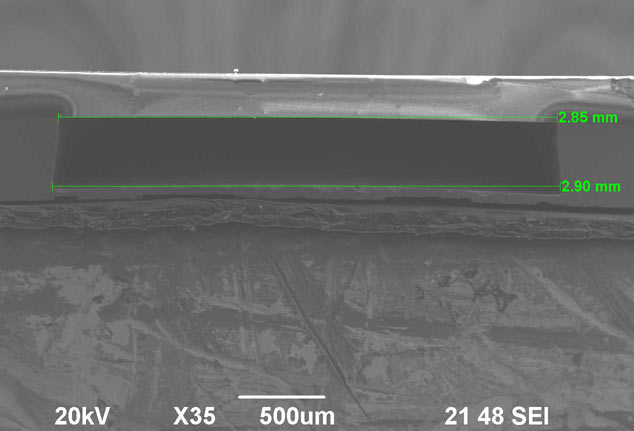

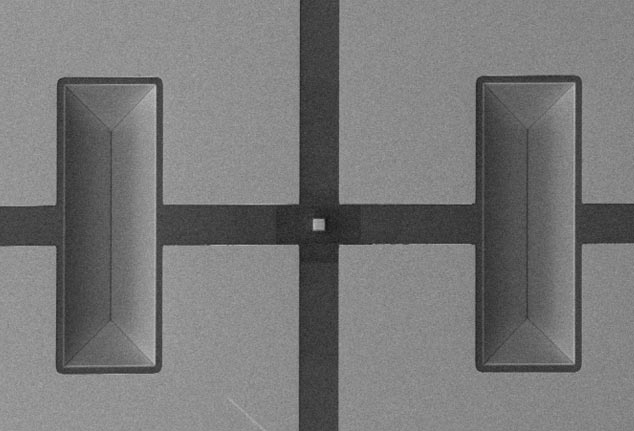

4. Précision de liaison précise

Les dispositifs MEMS nécessitent souvent une précision de traitement de l’ordre du micron, voire du nanomètre. Le processus de collage doit garantir l’amarrage précis de chaque couche de matériau afin de garantir que le fonctionnement et les performances de l’appareil ne soient pas affectés.

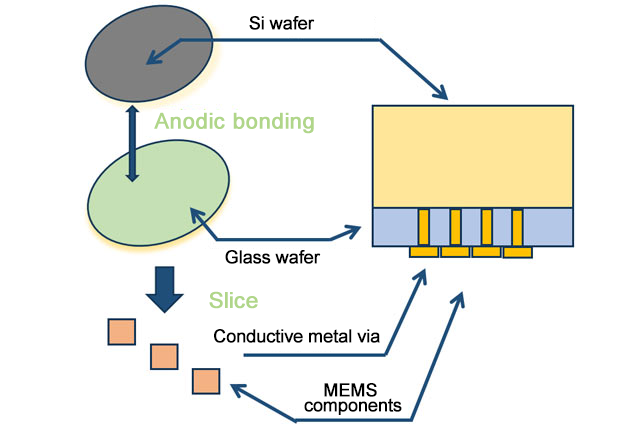

Liaison anodique

Liaison anodique :

● Applicable à la liaison entre des tranches de silicium et du verre, du métal et du verre, des semi-conducteurs et des alliages, et des semi-conducteurs et du verre.

Liaison eutectoïde :

● Applicable aux matériaux tels que PbSn, AuSn, CuSn et AuSi

Collage par colle :

● Utilisez une colle de liaison spéciale, adaptée aux colles de liaison spéciales telles que AZ4620 et SU8.

● Applicable aux écrans 4 et 6 pouces

Service de collage personnalisé Semicera

En tant que fournisseur leader de solutions de traitement MEMS, Semicera s'engage à fournir à ses clients des services de collage personnalisés de haute précision et de haute stabilité. Notre technologie de liaison peut être largement utilisée pour la connexion de différents matériaux, notamment le silicium, le verre, le métal, la céramique, etc., offrant ainsi des solutions innovantes pour les applications haut de gamme dans les domaines des semi-conducteurs et des MEMS.

Semicera dispose d'équipements de production et d'équipes techniques avancés et peut fournir des solutions de collage personnalisées en fonction des besoins spécifiques des clients. Qu'il s'agisse d'une connexion fiable dans un environnement à haute température et haute pression, ou d'une liaison précise de micro-dispositifs, Semicera peut répondre à diverses exigences de processus complexes pour garantir que chaque produit peut répondre aux normes de qualité les plus élevées.

Notre service de collage personnalisé ne se limite pas aux processus de collage conventionnels, mais comprend également le collage métallique, le collage par compression thermique, le collage et d'autres processus, qui peuvent fournir une assistance technique professionnelle pour différents matériaux, structures et exigences d'application. En outre, Semicera peut également fournir à ses clients un service complet, du développement de prototypes à la production de masse, afin de garantir que chaque exigence technique des clients puisse être réalisée avec précision.