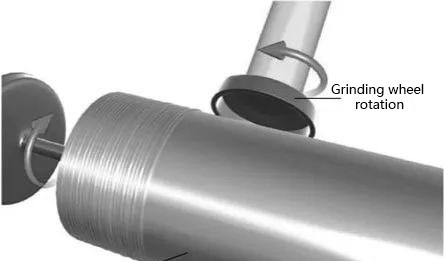

Le laminage fait référence au processus de meulage du diamètre extérieur d'une tige monocristalline de silicium en une tige monocristalline du diamètre requis à l'aide d'une meule diamantée, et de meulage d'une surface de référence à bord plat ou d'une rainure de positionnement de la tige monocristalline.

La surface du diamètre extérieur de la tige monocristalline préparée par le four monocristallin n'est ni lisse ni plate, et son diamètre est plus grand que le diamètre de la plaquette de silicium utilisée dans l'application finale. Le diamètre de tige requis peut être obtenu en roulant le diamètre extérieur.

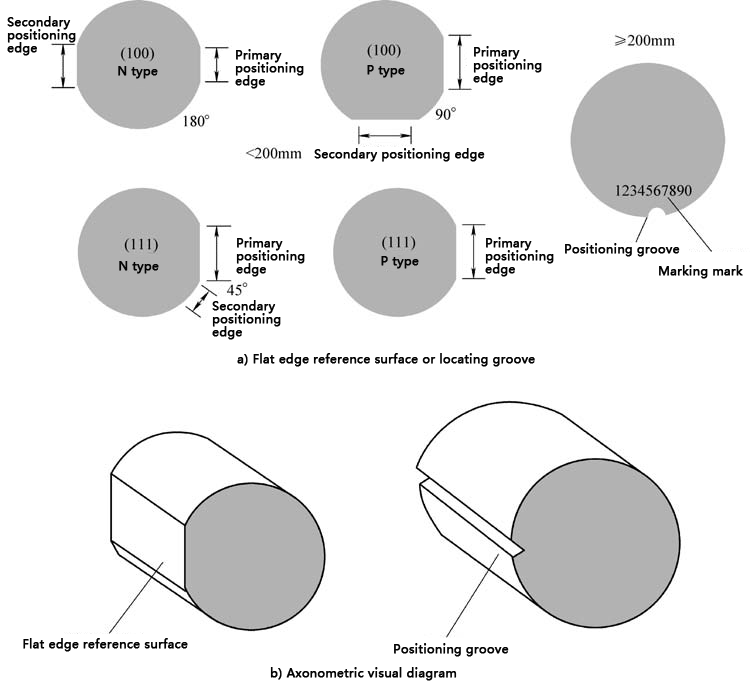

Le laminoir a pour fonction de meuler la surface de référence du bord plat ou la rainure de positionnement de la tige monocristalline de silicium, c'est-à-dire d'effectuer des tests directionnels sur la tige monocristalline du diamètre requis. Sur le même équipement de laminoir, la surface de référence à bord plat ou la rainure de positionnement de la tige monocristalline est meulée. Généralement, les tiges monocristallines d'un diamètre inférieur à 200 mm utilisent des surfaces de référence à bords plats, et les tiges monocristallines d'un diamètre de 200 mm et plus utilisent des rainures de positionnement. Des tiges monocristallines d'un diamètre de 200 mm peuvent également être fabriquées avec des surfaces de référence à bords plats selon les besoins. L'objectif de la surface de référence d'orientation de tige monocristalline est de répondre aux besoins d'opération de positionnement automatisé d'équipement de traitement dans la fabrication de circuits intégrés ; pour indiquer l'orientation cristalline et le type de conductivité de la plaquette de silicium, etc., pour faciliter la gestion de la production ; le bord de positionnement principal ou la rainure de positionnement est perpendiculaire à la direction <110>. Au cours du processus d'emballage des puces, le processus de découpage en dés peut provoquer un clivage naturel de la tranche, et le positionnement peut également empêcher la génération de fragments.

Les principaux objectifs du processus d'arrondi sont les suivants : Améliorer la qualité de la surface : L'arrondi peut éliminer les bavures et les irrégularités de la surface des tranches de silicium et améliorer la douceur de la surface des tranches de silicium, ce qui est très important pour les processus ultérieurs de photolithographie et de gravure. Réduction du stress : Des contraintes peuvent être générées lors de la découpe et du traitement des plaquettes de silicium. L'arrondi peut aider à relâcher ces contraintes et empêcher les tranches de silicium de se briser lors des processus ultérieurs. Amélioration de la résistance mécanique des tranches de silicium : pendant le processus d'arrondi, les bords des tranches de silicium deviendront plus lisses, ce qui contribue à améliorer la résistance mécanique des tranches de silicium et à réduire les dommages pendant le transport et l'utilisation. Assurer la précision dimensionnelle : Grâce à l'arrondi, la précision dimensionnelle des tranches de silicium peut être garantie, ce qui est crucial pour la fabrication de dispositifs semi-conducteurs. Améliorer les propriétés électriques des tranches de silicium : Le traitement des bords des tranches de silicium a une influence importante sur leurs propriétés électriques. L'arrondi peut améliorer les propriétés électriques des plaquettes de silicium, par exemple en réduisant le courant de fuite. Esthétique : Les bords des plaquettes de silicium sont plus lisses et plus beaux après arrondis, ce qui est également nécessaire pour certains scénarios d'application.

Heure de publication : 30 juillet 2024