La propreté dusurface de la plaquetteaffectera grandement le taux de qualification des processus et produits semi-conducteurs ultérieurs. Jusqu'à 50 % de toutes les pertes de rendement sont causées parsurface de la plaquettecontamination.

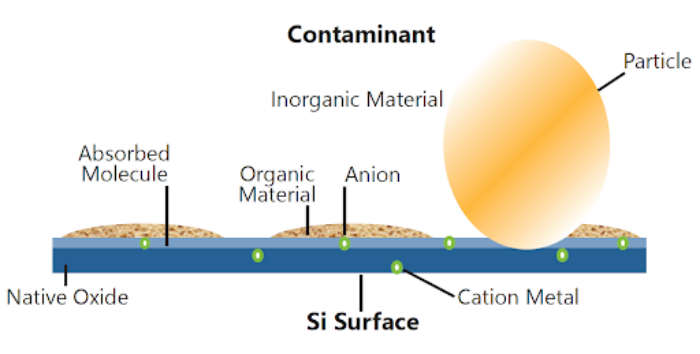

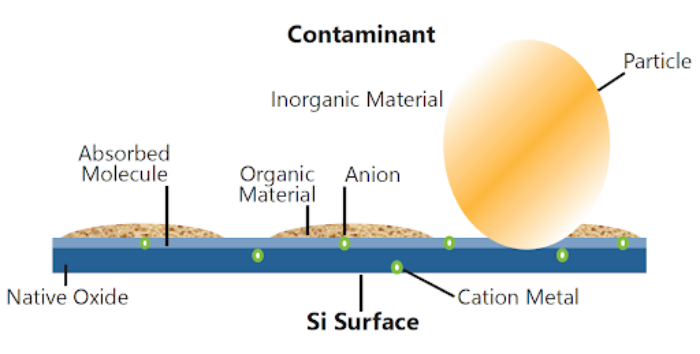

Les objets susceptibles de provoquer des modifications incontrôlées des performances électriques de l'appareil ou du processus de fabrication de l'appareil sont collectivement appelés contaminants. Les contaminants peuvent provenir de la plaquette elle-même, de la salle blanche, des outils de traitement, des produits chimiques de traitement ou de l'eau.Tranchela contamination peut généralement être détectée par observation visuelle, inspection du processus ou utilisation d'un équipement analytique complexe lors du test final du dispositif.

▲Contaminants à la surface des plaquettes de silicium | Réseau de sources d'images

Les résultats de l'analyse de contamination peuvent être utilisés pour refléter le degré et le type de contamination rencontrée par letranchedans une certaine étape du processus, une machine spécifique ou le processus global. Selon la classification des méthodes de détection,surface de la plaquettela contamination peut être divisée en les types suivants.

Contamination métallique

La contamination causée par les métaux peut provoquer des défauts des dispositifs semi-conducteurs à des degrés divers.

Les métaux alcalins ou alcalino-terreux (Li, Na, K, Ca, Mg, Ba, etc.) peuvent provoquer un courant de fuite dans la structure pn, ce qui conduit à la tension de claquage de l'oxyde ; La pollution par les métaux de transition et les métaux lourds (Fe, Cr, Ni, Cu, Au, Mn, Pb, etc.) peut réduire le cycle de vie du porteur, réduire la durée de vie du composant ou augmenter le courant d'obscurité lorsque le composant fonctionne.

Les méthodes courantes de détection de la contamination métallique sont la fluorescence des rayons X par réflexion totale, la spectroscopie d'absorption atomique et la spectrométrie de masse à plasma inductif (ICP-MS).

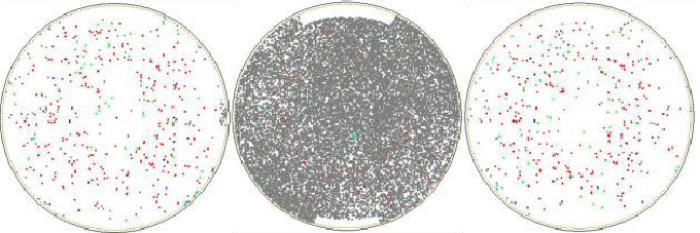

▲ Contamination de la surface des plaquettes | Porte de recherche

La contamination métallique peut provenir des réactifs utilisés dans le nettoyage, la gravure, la lithographie, le dépôt, etc., ou des machines utilisées dans le processus, telles que les fours, les réacteurs, l'implantation ionique, etc., ou elle peut être causée par une manipulation imprudente des plaquettes.

Contamination par des particules

Les dépôts de matériaux réels sont généralement observés en détectant la lumière diffusée par les défauts de surface. Par conséquent, le nom scientifique le plus précis pour la contamination par les particules est défaut du point lumineux. La contamination par des particules peut provoquer des effets de blocage ou de masquage dans les processus de gravure et de lithographie.

Lors de la croissance ou du dépôt du film, des trous d’épingle et des microvides sont générés, et si les particules sont grosses et conductrices, elles peuvent même provoquer des courts-circuits.

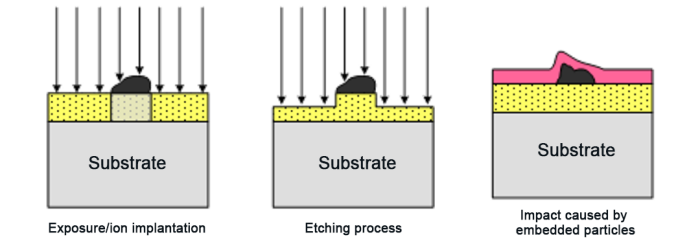

▲ Formation de contamination particulaire | Réseau de sources d'images

De minuscules particules de contamination peuvent provoquer des ombres sur la surface, comme lors de la photolithographie. Si de grosses particules se trouvent entre le photomasque et la couche de résine photosensible, elles peuvent réduire la résolution de l'exposition par contact.

De plus, ils peuvent bloquer les ions accélérés lors de l’implantation ionique ou de la gravure sèche. Des particules peuvent également être enfermées par le film, de sorte qu'il y ait des bosses et des bosses. Les couches déposées ultérieurement peuvent se fissurer ou résister à l'accumulation à ces endroits, provoquant des problèmes lors de l'exposition.

Contamination organique

Les contaminants contenant du carbone, ainsi que les structures de liaison associées au C, sont appelés contamination organique. Les contaminants organiques peuvent provoquer des propriétés hydrophobes inattendues sur lesurface de la plaquette, augmentent la rugosité de la surface, produisent une surface trouble, perturbent la croissance de la couche épitaxiale et affectent l'effet nettoyant de la contamination métallique si les contaminants ne sont pas éliminés au préalable.

Une telle contamination de surface est généralement détectée par des instruments tels que la MS à désorption thermique, la spectroscopie photoélectronique à rayons X et la spectroscopie électronique Auger.

▲Réseau source d'images

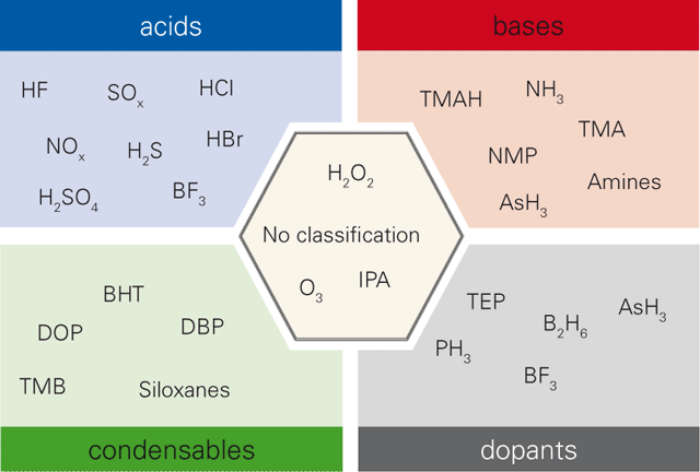

Contamination gazeuse et contamination de l’eau

Les molécules atmosphériques et la contamination de l'eau de taille moléculaire ne sont généralement pas éliminées par les filtres à air à particules à haute efficacité (HEPA) ou les filtres à air à très faible pénétration (ULPA) ordinaires. Une telle contamination est généralement surveillée par spectrométrie de masse ionique et électrophorèse capillaire.

Certains contaminants peuvent appartenir à plusieurs catégories, par exemple, les particules peuvent être composées de matériaux organiques ou métalliques, ou les deux, de sorte que ce type de contamination peut également être classé dans d'autres types.

▲Contaminants moléculaires gazeux | IONIQUE

En outre, la contamination des tranches peut également être classée en contamination moléculaire, contamination par particules et contamination par débris dérivés du processus, en fonction de la taille de la source de contamination. Plus la particule de contamination est petite, plus elle est difficile à éliminer. Dans la fabrication actuelle de composants électroniques, les procédures de nettoyage des plaquettes représentent 30 à 40 % de l'ensemble du processus de production.

▲Contaminants à la surface des plaquettes de silicium | Réseau de sources d'images

Heure de publication : 18 novembre 2024