1. À propos des circuits intégrés

1.1 Le concept et la naissance des circuits intégrés

Circuit intégré (IC) : fait référence à un dispositif qui combine des dispositifs actifs tels que des transistors et des diodes avec des composants passifs tels que des résistances et des condensateurs grâce à une série de techniques de traitement spécifiques.

Circuit ou système « intégré » sur une tranche de semi-conducteur (tel que le silicium ou des composés tels que l'arséniure de gallium) selon certaines interconnexions de circuit, puis emballé dans une coque pour remplir des fonctions spécifiques.

En 1958, Jack Kilby, responsable de la miniaturisation des équipements électroniques chez Texas Instruments (TI), proposa l'idée des circuits intégrés :

"Étant donné que tous les composants tels que les condensateurs, les résistances, les transistors, etc. peuvent être fabriqués à partir d'un seul matériau, j'ai pensé qu'il serait possible de les fabriquer sur un morceau de matériau semi-conducteur, puis de les interconnecter pour former un circuit complet."

Les 12 et 19 septembre 1958, Kilby achève respectivement la fabrication et la démonstration de l'oscillateur à déphasage et du déclencheur, marquant ainsi la naissance du circuit intégré.

En 2000, Kilby a reçu le prix Nobel de physique. Le comité du prix Nobel a un jour déclaré que Kilby « avait jeté les bases des technologies de l’information modernes ».

L'image ci-dessous montre Kilby et son brevet de circuit intégré :

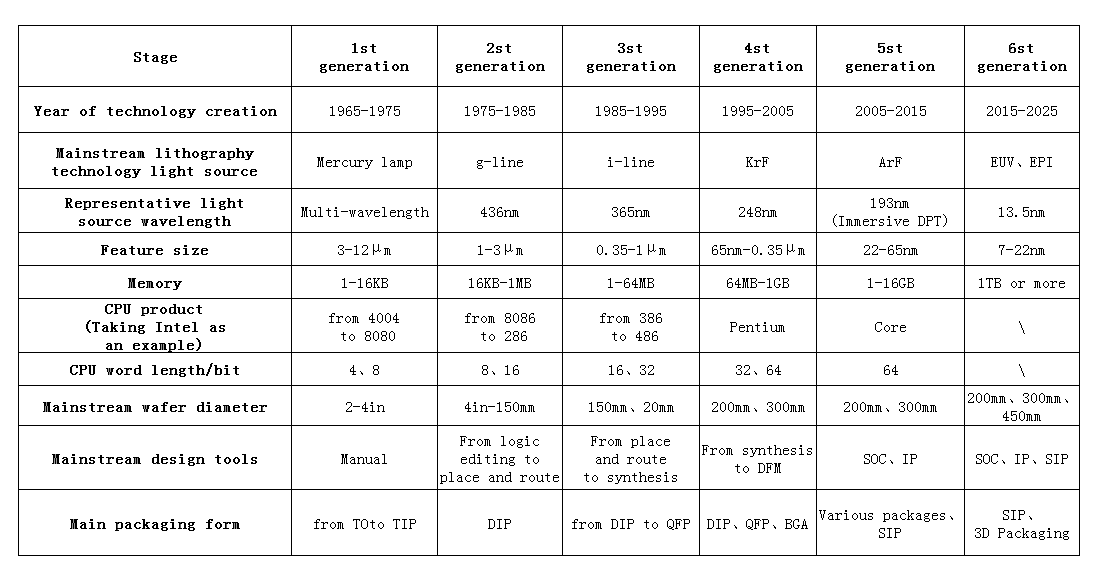

1.2 Développement de la technologie de fabrication de semi-conducteurs

La figure suivante montre les étapes de développement de la technologie de fabrication des semi-conducteurs :

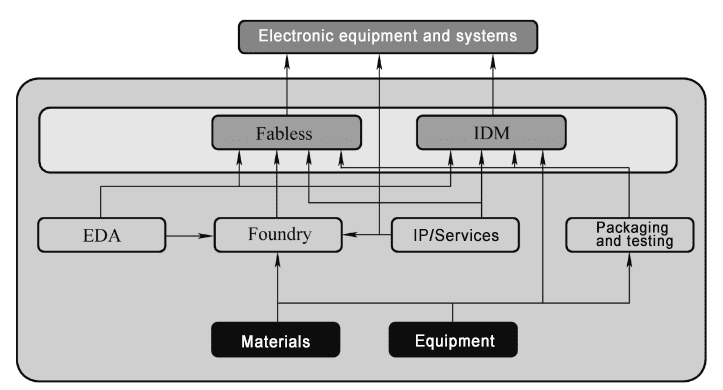

1.3 Chaîne industrielle des circuits intégrés

La composition de la chaîne industrielle des semi-conducteurs (principalement les circuits intégrés, y compris les dispositifs discrets) est illustrée dans la figure ci-dessus :

- Fabless : Une entreprise qui conçoit des produits sans chaîne de production.

- IDM : Integrated Device Manufacturer, fabricant d'appareils intégrés ;

- IP : Fabricant de modules de circuits ;

- EDA : Electronic Design Automatic, automatisation de la conception électronique, la société fournit principalement des outils de conception ;

- Fonderie ; Fonderie de plaquettes, fournissant des services de fabrication de puces ;

- Entreprises de fonderie d'emballage et de tests : au service principalement de Fabless et IDM ;

- Entreprises de matériaux et d'équipements spéciaux : fournissent principalement les matériaux et équipements nécessaires aux entreprises de fabrication de puces.

Les principaux produits fabriqués à l’aide de la technologie des semi-conducteurs sont les circuits intégrés et les dispositifs semi-conducteurs discrets.

Les principaux produits de circuits intégrés comprennent :

- Pièces standard spécifiques à l'application (ASSP) ;

- Unité à microprocesseur (MPU) ;

- Mémoire

- Circuit intégré spécifique à une application (ASIC);

-Circuit analogique ;

- Circuit logique général (Circuit Logique).

Les principaux produits de dispositifs discrets à semi-conducteurs comprennent:

-Diodes ;

-Transistors ;

- Dispositif d'alimentation ;

- Appareil haute tension ;

- Appareil à micro-ondes ;

- Optoélectronique ;

- Dispositif capteur (Capteur).

2. Processus de fabrication de circuits intégrés

2.1 Fabrication de puces

Des dizaines, voire des dizaines de milliers de puces spécifiques peuvent être réalisées simultanément sur une plaquette de silicium. Le nombre de puces sur une plaquette de silicium dépend du type de produit et de la taille de chaque puce.

Les plaquettes de silicium sont généralement appelées substrats. Le diamètre des plaquettes de silicium a augmenté au fil des années, passant de moins de 1 pouce au début aux 12 pouces (environ 300 mm) couramment utilisés aujourd'hui, et est en train de passer à 14 ou 15 pouces.

La fabrication des puces est généralement divisée en cinq étapes : préparation des plaquettes de silicium, fabrication des plaquettes de silicium, test/sélection des puces, assemblage et conditionnement, et tests finaux.

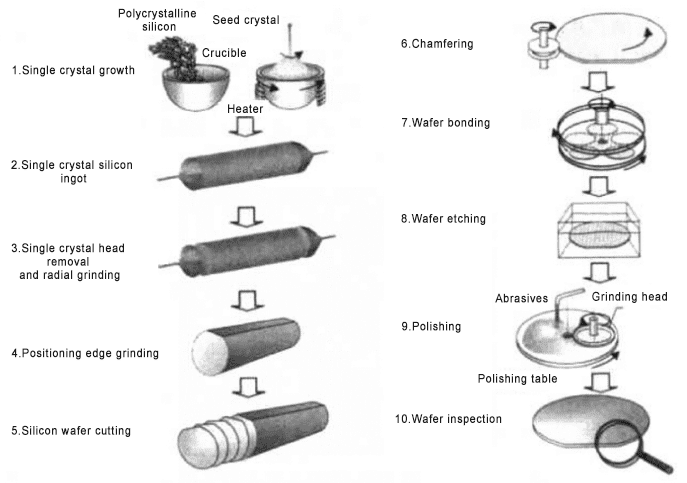

(1)

Préparation d'une plaquette de silicium:

Pour fabriquer la matière première, le silicium est extrait du sable et purifié. Un procédé spécial produit des lingots de silicium d'un diamètre approprié. Les lingots sont ensuite découpés en fines tranches de silicium pour fabriquer des micropuces.

Les plaquettes sont préparées selon des spécifications spécifiques, telles que les exigences de bord d'enregistrement et les niveaux de contamination.

(2)Fabrication de plaquettes de silicium:

Également connue sous le nom de fabrication de puces, la tranche de silicium nue arrive à l’usine de fabrication de tranches de silicium et passe ensuite par diverses étapes de nettoyage, de formation de film, de photolithographie, de gravure et de dopage. La plaquette de silicium traitée comporte un ensemble complet de circuits intégrés gravés de manière permanente sur la plaquette de silicium.

(3)Tests et sélection de plaquettes de silicium:

Une fois la fabrication des plaquettes de silicium terminée, les plaquettes de silicium sont envoyées à la zone de test/tri, où les puces individuelles sont sondées et testées électriquement. Les copeaux acceptables et inacceptables sont ensuite triés et les copeaux défectueux sont marqués.

(4)Assemblage et emballage:

Après le test/tri des plaquettes, celles-ci entrent dans l'étape d'assemblage et d'emballage pour emballer les puces individuelles dans un emballage en tube de protection. La face arrière de la plaquette est meulée pour réduire l'épaisseur du substrat.

Un film plastique épais est fixé au dos de chaque tranche, puis une lame de scie à pointe de diamant est utilisée pour séparer les copeaux sur chaque tranche le long des lignes de traçage sur la face avant.

Le film plastique au dos de la plaquette de silicium empêche la puce de silicium de tomber. Dans l'usine d'assemblage, les bons copeaux sont pressés ou évacués pour former un colis d'assemblage. Plus tard, la puce est scellée dans une coque en plastique ou en céramique.

(5)Essai final:

Pour garantir la fonctionnalité de la puce, chaque circuit intégré emballé est testé pour répondre aux exigences du fabricant en matière de paramètres caractéristiques électriques et environnementaux. Après les tests finaux, la puce est envoyée au client pour assemblage dans un lieu dédié.

2.2 Division des processus

Les procédés de fabrication de circuits intégrés sont généralement divisés en :

L'extrémité avant: Le processus frontal fait généralement référence au processus de fabrication de dispositifs tels que les transistors, comprenant principalement les processus de formation d'isolation, de structure de grille, de source et de drain, de trous de contact, etc.

Back-end: Le processus back-end fait principalement référence à la formation de lignes d'interconnexion pouvant transmettre des signaux électriques à divers dispositifs sur la puce, comprenant principalement des processus tels que le dépôt diélectrique entre les lignes d'interconnexion, la formation de lignes métalliques et la formation de plages de plomb.

À mi-étape: Afin d'améliorer les performances des transistors, les nœuds de technologie avancée après 45 nm/28 nm utilisent des diélectriques de grille à haute k et des processus de grille métallique, et ajoutent des processus de porte de remplacement et des processus d'interconnexion locaux une fois la structure de source et de drain du transistor préparée. Ces processus se situent entre le processus front-end et le processus back-end et ne sont pas utilisés dans les processus traditionnels, c'est pourquoi ils sont appelés processus intermédiaires.

Habituellement, le processus de préparation des trous de contact constitue la ligne de démarcation entre le processus frontal et le processus back-end.

Trou de contact: un trou gravé verticalement dans la plaquette de silicium pour connecter la ligne d'interconnexion métallique de première couche et le dispositif de substrat. Il est rempli de métal tel que le tungstène et est utilisé pour conduire l'électrode du dispositif jusqu'à la couche d'interconnexion métallique.

Trou traversant: Il s'agit du chemin de connexion entre deux couches adjacentes de lignes d'interconnexion métalliques, situé dans la couche diélectrique entre les deux couches métalliques, et est généralement rempli de métaux tels que le cuivre.

Au sens large :

Processus frontal: Au sens large, la fabrication de circuits intégrés devrait également inclure les tests, le conditionnement et d'autres étapes. Par rapport aux tests et au conditionnement, la fabrication de composants et d'interconnexions constitue la première partie de la fabrication de circuits intégrés, collectivement appelées processus frontaux ;

Processus back-end: Les tests et le packaging sont appelés processus back-end.

3. Annexe

SMIF : Interface mécanique standard

AMHS:Système automatisé de manutention des matériaux

OHT : Transfert de palan aérien

FOUP : Pod unifié à ouverture frontale, exclusif aux plaquettes de 12 pouces (300 mm)

Plus important encore,Semicera peut fournirpièces en graphite, feutre souple/rigide,pièces en carbure de silicium, Pièces en carbure de silicium CVD, etPièces revêtues de SiC/TaCavec un processus semi-conducteur complet en 30 jours.Nous sommes sincèrement impatients de devenir votre partenaire à long terme en Chine.

Heure de publication : 15 août 2024