Croissance rapide du monocristal SiC utilisantCVD-SiC en vracSource via la méthode de sublimation

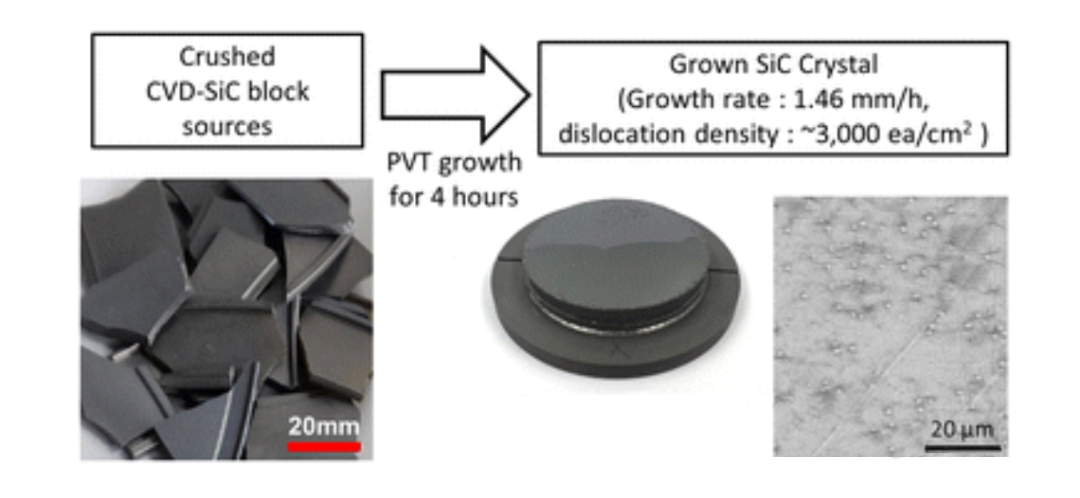

En utilisant du recycléBlocs CVD-SiCEn tant que source de SiC, les cristaux de SiC ont été développés avec succès à une vitesse de 1,46 mm/h grâce à la méthode PVT. Les densités de microtuyaux et de dislocations du cristal développé indiquent que malgré le taux de croissance élevé, la qualité du cristal est excellente.

Carbure de silicium (SiC)est un semi-conducteur à large bande interdite doté d'excellentes propriétés pour les applications à haute tension, haute puissance et haute fréquence. Sa demande a connu une croissance rapide ces dernières années, notamment dans le domaine des semi-conducteurs de puissance. Pour les applications de semi-conducteurs de puissance, les monocristaux de SiC sont cultivés en sublimant une source de SiC de haute pureté à 2 100–2 500 °C, puis en recristallisant sur un cristal germe à l'aide de la méthode de transport physique de vapeur (PVT), suivi d'un traitement pour obtenir des substrats monocristallins sur des tranches. . Traditionnellement,Cristaux de SiCsont cultivés à l'aide de la méthode PVT à un taux de croissance de 0,3 à 0,8 mm/h pour contrôler la cristallinité, qui est relativement lente par rapport aux autres matériaux monocristallins utilisés dans les applications semi-conductrices. Lorsque les cristaux de SiC sont cultivés à des taux de croissance élevés à l'aide de la méthode PVT, une dégradation de la qualité, notamment des inclusions de carbone, une pureté réduite, une croissance polycristalline, la formation de joints de grains et des défauts de dislocation et de porosité, n'a pas été exclue. Par conséquent, une croissance rapide du SiC n’a pas été développée et le taux de croissance lent du SiC a constitué un obstacle majeur à la productivité des substrats SiC.

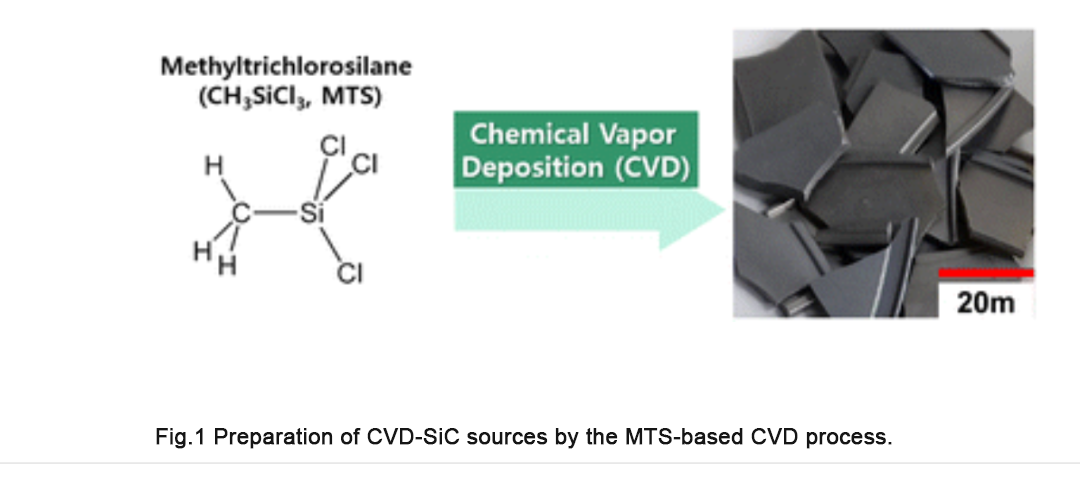

D'autre part, des rapports récents sur la croissance rapide du SiC ont utilisé des méthodes de dépôt chimique en phase vapeur à haute température (HTCVD) plutôt que la méthode PVT. La méthode HTCVD utilise une vapeur contenant du Si et du C comme source de SiC dans le réacteur. Le HTCVD n’a pas encore été utilisé pour la production à grande échelle de SiC et nécessite des recherches et développements supplémentaires pour sa commercialisation. Il est intéressant de noter que même à un taux de croissance élevé d’environ 3 mm/h, les monocristaux de SiC peuvent être cultivés avec une bonne qualité cristalline à l’aide de la méthode HTCVD. Parallèlement, les composants SiC ont été utilisés dans des processus de semi-conducteurs dans des environnements difficiles qui nécessitent un contrôle de processus d'une pureté extrêmement élevée. Pour les applications de procédés de semi-conducteurs, les composants SiC de pureté ∼99,9999 % (∼6N) sont généralement préparés par le procédé CVD à partir de méthyltrichlorosilane (CH3Cl3Si, MTS). Cependant, malgré la grande pureté des composants CVD-SiC, ils ont été jetés après utilisation. Récemment, les composants CVD-SiC mis au rebut ont été considérés comme des sources de SiC pour la croissance cristalline, bien que certains processus de récupération, notamment le concassage et la purification, soient encore nécessaires pour répondre aux exigences élevées d'une source de croissance cristalline. Dans cette étude, nous avons utilisé des blocs CVD-SiC mis au rebut pour recycler des matériaux comme source de croissance de cristaux de SiC. Les blocs CVD-SiC pour la croissance monocristalline ont été préparés sous forme de blocs broyés de taille contrôlée, de forme et de taille significativement différentes par rapport à la poudre de SiC commerciale couramment utilisée dans le procédé PVT. Par conséquent, le comportement de la croissance monocristalline de SiC devait être considérablement différent. différent. Avant de mener des expériences de croissance de monocristaux de SiC, des simulations informatiques ont été effectuées pour atteindre des taux de croissance élevés, et la zone thermique a été configurée en conséquence pour la croissance de monocristaux. Après la croissance des cristaux, les cristaux développés ont été évalués par tomographie transversale, spectroscopie micro-Raman, diffraction des rayons X à haute résolution et topographie des rayons X à faisceau blanc synchrotron.

La figure 1 montre la source CVD-SiC utilisée pour la croissance PVT de cristaux de SiC dans cette étude. Comme décrit dans l'introduction, les composants CVD-SiC ont été synthétisés à partir de MTS par le processus CVD et façonnés pour une utilisation en semi-conducteurs par traitement mécanique. N a été dopé dans le processus CVD pour obtenir la conductivité pour les applications de processus de semi-conducteurs. Après utilisation dans des processus de semi-conducteurs, les composants CVD-SiC ont été broyés pour préparer la source à la croissance cristalline, comme le montre la figure 1. La source CVD-SiC a été préparée sous forme de plaques d'une épaisseur moyenne d'environ 0,5 mm et d'une taille de particule moyenne de 49,75 mm.

Figure 1 : source CVD-SiC préparée par le processus CVD basé sur MTS.

Figure 1 : source CVD-SiC préparée par le processus CVD basé sur MTS.

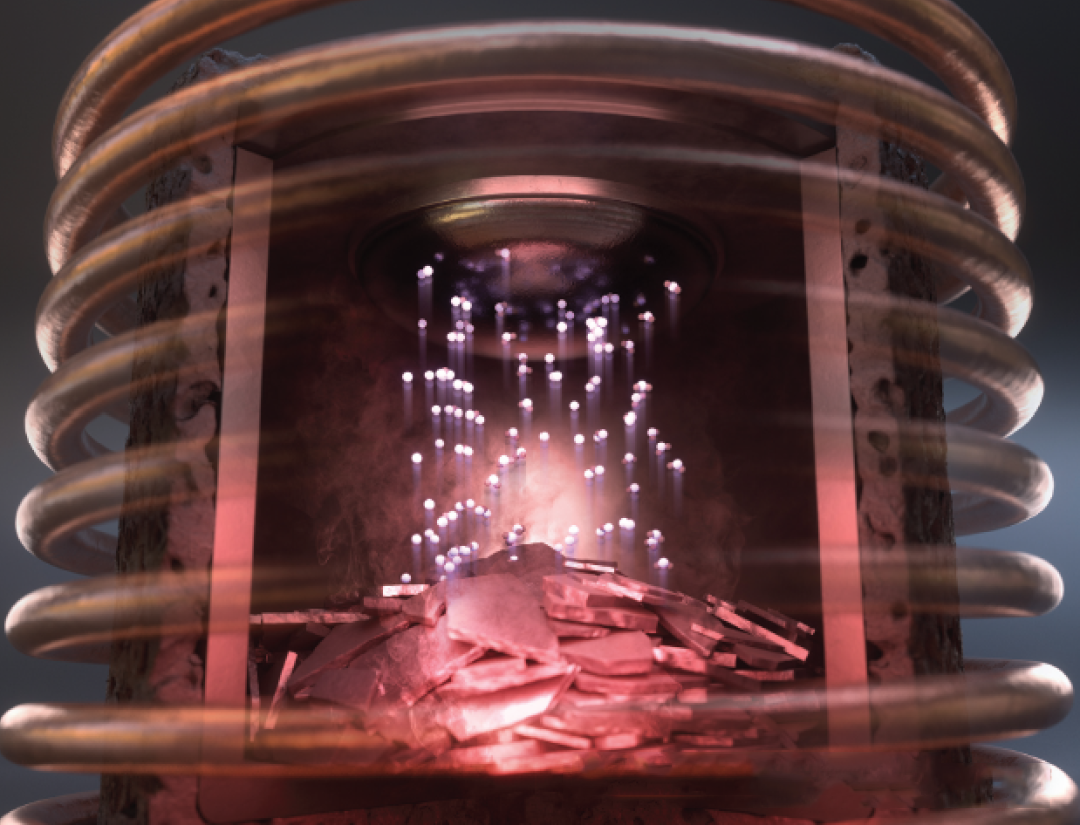

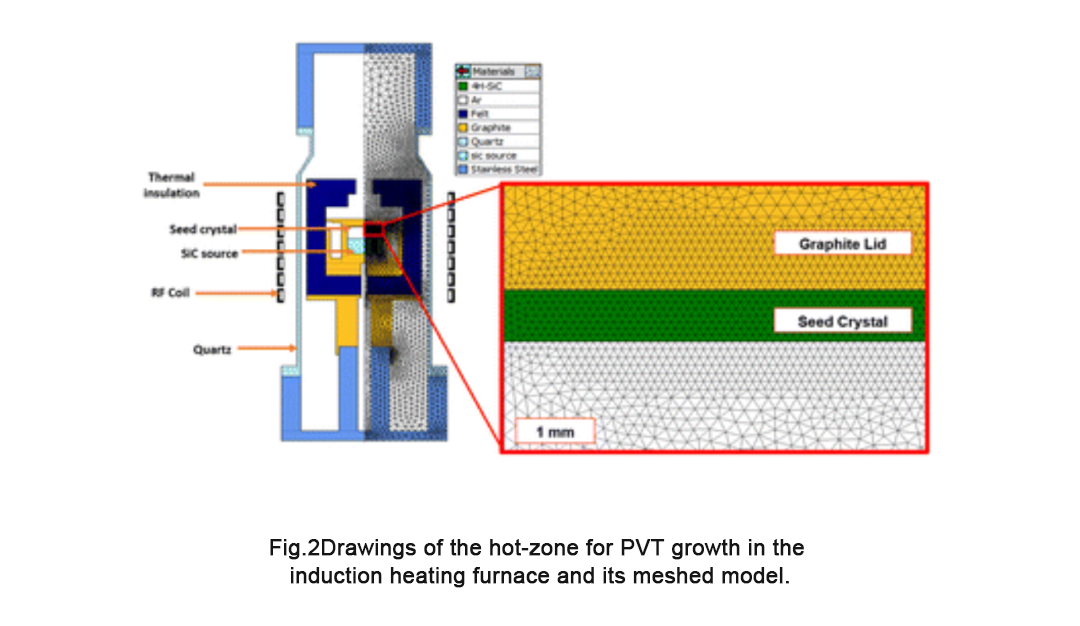

En utilisant la source CVD-SiC illustrée à la figure 1, des cristaux de SiC ont été cultivés par la méthode PVT dans un four de chauffage par induction. Pour évaluer la répartition de la température dans la zone thermique, le code de simulation commercial VR-PVT 8.2 (STR, République de Serbie) a été utilisé. Le réacteur avec la zone thermique a été modélisé sous forme d'un modèle axisymétrique 2D, comme le montre la figure 2, avec son modèle maillé. Tous les matériaux utilisés dans la simulation sont présentés dans la figure 2 et leurs propriétés sont répertoriées dans le tableau 1. Sur la base des résultats de la simulation, les cristaux de SiC ont été cultivés à l'aide de la méthode PVT dans une plage de températures de 2 250 à 2 350 °C dans une atmosphère d'Ar à 35 Torr pendant 4 heures. Une plaquette de 4H-SiC hors axe de 4 ° a été utilisée comme germe de SiC. Les cristaux développés ont été évalués par spectroscopie micro-Raman (Witec, UHTS 300, Allemagne) et XRD haute résolution (HRXRD, X'Pert-PROMED, PANalytical, Pays-Bas). Les concentrations d'impuretés dans les cristaux de SiC cultivés ont été évaluées par spectrométrie de masse dynamique des ions secondaires (SIMS, Cameca IMS-6f, France). La densité de dislocation des cristaux développés a été évaluée à l'aide d'une topographie à rayons X à faisceau blanc synchrotron à la source de lumière Pohang.

Figure 2 : Diagramme de zone thermique et modèle de maillage de la croissance du PVT dans un four de chauffage par induction.

Figure 2 : Diagramme de zone thermique et modèle de maillage de la croissance du PVT dans un four de chauffage par induction.

Étant donné que les méthodes HTCVD et PVT font croître des cristaux en équilibre gaz-solide sur le front de croissance, la croissance rapide réussie du SiC par la méthode HTCVD a suscité le défi de la croissance rapide du SiC par la méthode PVT dans cette étude. La méthode HTCVD utilise une source de gaz dont le débit est facilement contrôlé, tandis que la méthode PVT utilise une source solide qui ne contrôle pas directement le débit. Le débit fourni au front de croissance dans la méthode PVT peut être contrôlé par le taux de sublimation de la source solide grâce au contrôle de la répartition de la température, mais un contrôle précis de la répartition de la température dans les systèmes de croissance pratiques n'est pas facile à réaliser.

En augmentant la température de la source dans le réacteur PVT, le taux de croissance du SiC peut être augmenté en augmentant le taux de sublimation de la source. Pour obtenir une croissance cristalline stable, le contrôle de la température au niveau du front de croissance est crucial. Pour augmenter le taux de croissance sans former de polycristaux, un gradient de température élevé doit être obtenu au niveau du front de croissance, comme le montre la croissance du SiC via la méthode HTCVD. Une conduction thermique verticale inadéquate vers l'arrière du capuchon devrait dissiper la chaleur accumulée au niveau du front de croissance par rayonnement thermique vers la surface de croissance, conduisant à la formation de surfaces excédentaires, c'est-à-dire une croissance polycristalline.

Les processus de transfert de masse et de recristallisation dans la méthode PVT sont très similaires à la méthode HTCVD, bien qu'ils diffèrent dans la source SiC. Cela signifie qu'une croissance rapide du SiC est également réalisable lorsque le taux de sublimation de la source de SiC est suffisamment élevé. Cependant, l’obtention de monocristaux de SiC de haute qualité dans des conditions de croissance élevées via la méthode PVT présente plusieurs défis. Les poudres commerciales contiennent généralement un mélange de petites et grosses particules. En raison des différences d'énergie de surface, les petites particules ont des concentrations d'impuretés relativement élevées et se subliment avant les grosses particules, conduisant à des concentrations d'impuretés élevées dans les premiers stades de croissance du cristal. De plus, à mesure que le SiC solide se décompose en espèces vapeur telles que C et Si, SiC2 et Si2C à haute température, du C solide se forme inévitablement lorsque la source de SiC se sublime dans la méthode PVT. Si le solide C formé est suffisamment petit et léger, dans des conditions de croissance rapide, de petites particules de C, appelées « poussière de C », peuvent être transportées vers la surface du cristal par un fort transfert de masse, entraînant la formation d'inclusions dans le cristal développé. Par conséquent, pour réduire les impuretés métalliques et la poussière de C, la taille des particules de la source de SiC doit généralement être contrôlée à un diamètre inférieur à 200 μm, et le taux de croissance ne doit pas dépasser ∼0,4 mm/h pour maintenir un transfert de masse lent et exclure la flottement. C poussière. Les impuretés métalliques et les poussières de C conduisent à la dégradation des cristaux de SiC développés, qui constituent les principaux obstacles à la croissance rapide du SiC via la méthode PVT.

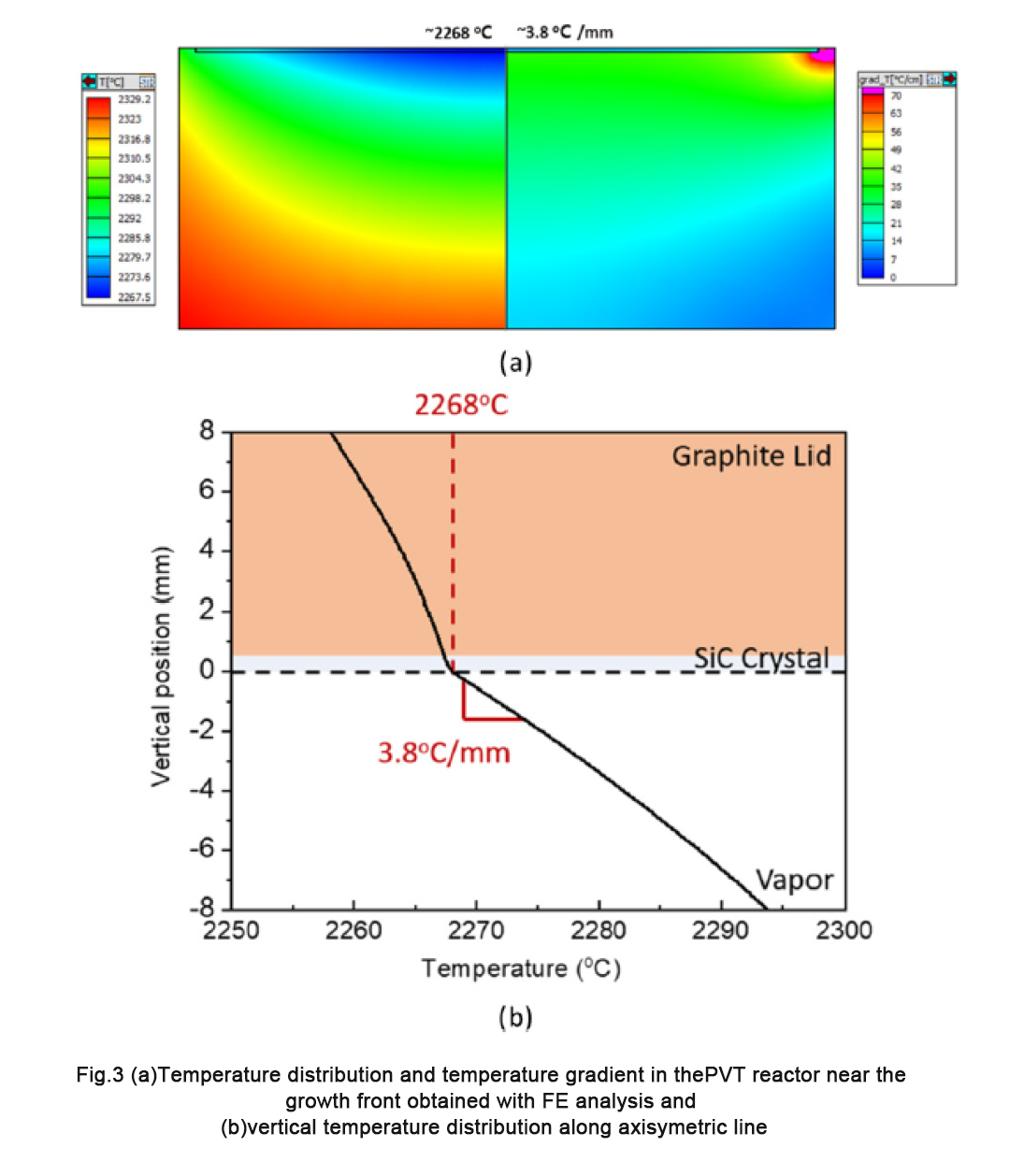

Dans cette étude, des sources CVD-SiC broyées sans petites particules ont été utilisées, éliminant ainsi la poussière de C flottante sous fort transfert de masse. Ainsi, la structure de la zone thermique a été conçue à l'aide d'une méthode PVT basée sur une simulation multiphysique pour obtenir une croissance rapide du SiC, et la distribution de température et le gradient de température simulés sont illustrés à la figure 3a.

Figure 3 : (a) Distribution de température et gradient de température près du front de croissance du réacteur PVT obtenus par analyse par éléments finis, et (b) distribution verticale de température le long de la ligne axisymétrique.

Comparés aux réglages typiques de la zone thermique pour la croissance de cristaux de SiC à un taux de croissance de 0,3 à 0,8 mm/h sous un faible gradient de température inférieur à 1 °C/mm, les réglages de la zone thermique dans cette étude ont un gradient de température relativement important de ∼ 3,8 °C/mm à une température de croissance de ∼2268°C. La valeur du gradient de température dans cette étude est comparable à la croissance rapide du SiC à une vitesse de 2,4 mm/h en utilisant la méthode HTCVD, où le gradient de température est fixé à ∼14 °C/mm. À partir de la distribution verticale de la température illustrée à la figure 3b, nous avons confirmé qu'aucun gradient de température inverse susceptible de former des polycristaux n'était présent à proximité du front de croissance, comme décrit dans la littérature.

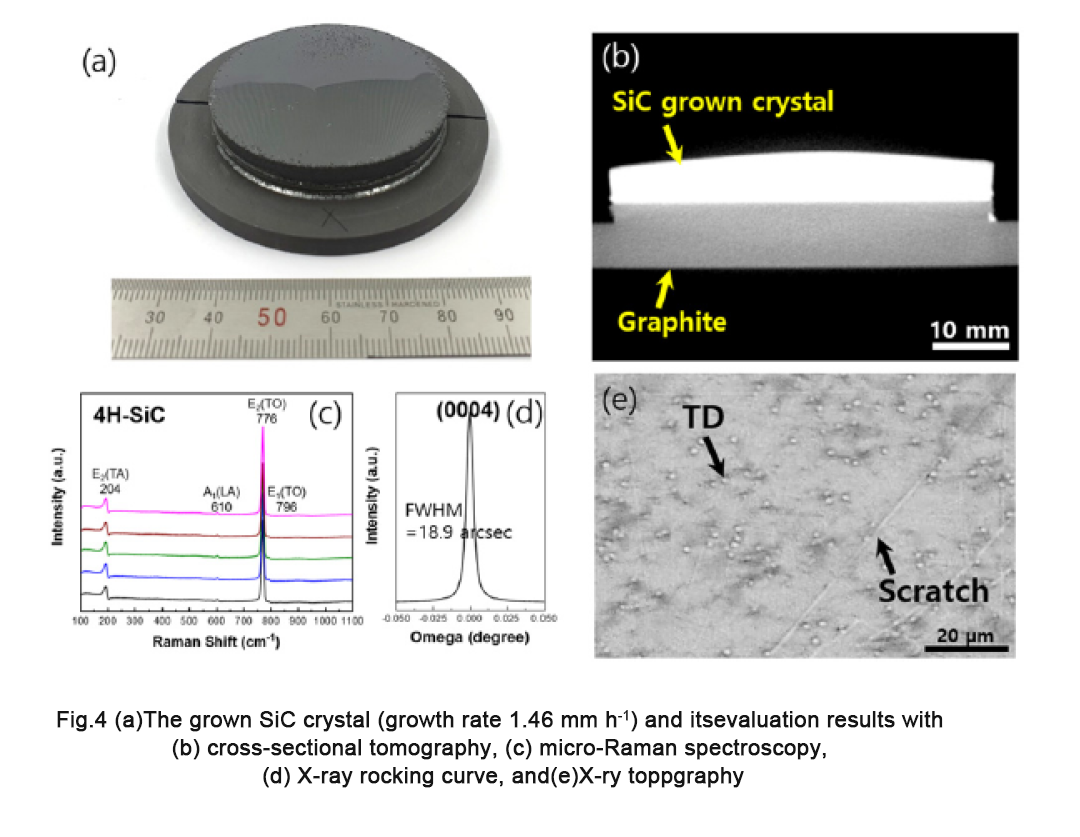

À l'aide du système PVT, des cristaux de SiC ont été cultivés à partir de la source CVD-SiC pendant 4 heures, comme le montrent les figures 2 et 3. Une croissance représentative de cristaux de SiC à partir du SiC développé est présentée à la figure 4a. L'épaisseur et le taux de croissance du cristal de SiC représenté sur la figure 4a sont respectivement de 5,84 mm et 1,46 mm/h. L'impact de la source de SiC sur la qualité, le polytype, la morphologie et la pureté du cristal de SiC développé représenté sur la figure 4a a été étudié, comme le montrent les figures 4b à e. L'image de tomographie en coupe transversale de la figure 4b montre que la croissance cristalline avait une forme convexe en raison des conditions de croissance sous-optimales. Cependant, la spectroscopie micro-Raman de la figure 4c a identifié le cristal développé comme une seule phase de 4H-SiC sans aucune inclusion de polytype. La valeur FWHM du pic (0004) obtenue à partir de l'analyse de la courbe de bascule aux rayons X était de 18,9 secondes d'arc, confirmant également la bonne qualité des cristaux.

Figure 4 : (a) Cristal de SiC cultivé (taux de croissance de 1,46 mm/h) et ses résultats d'évaluation avec (b) tomographie en coupe transversale, (c) spectroscopie micro-Raman, (d) courbe de bascule des rayons X, et ( e) Topographie aux rayons X.

La figure 4e montre la topographie aux rayons X à faisceau blanc identifiant les rayures et les luxations de filetage dans la tranche polie du cristal développé. La densité de dislocation du cristal développé a été mesurée comme étant d'environ 3 000 unités/cm², légèrement supérieure à la densité de dislocation du cristal germe, qui était d'environ 2 000 unités/cm². Il a été confirmé que le cristal développé avait une densité de dislocation relativement faible, comparable à la qualité cristalline des tranches commerciales. Il est intéressant de noter qu’une croissance rapide des cristaux de SiC a été obtenue à l’aide de la méthode PVT avec une source CVD-SiC broyée sous un gradient de température élevé. Les concentrations de B, Al et N dans le cristal développé étaient respectivement de 2,18 × 10¹⁶, 7,61 × 10¹⁵ et 1,98 × 10¹⁹ atomes/cm³. La concentration de P dans le cristal développé était inférieure à la limite de détection (<1,0 × 10¹⁴ atomes/cm³). Les concentrations d'impuretés étaient suffisamment faibles pour les porteurs de charge, à l'exception du N, qui a été intentionnellement dopé lors du processus CVD.

Bien que la croissance cristalline dans cette étude ait été à petite échelle compte tenu des produits commerciaux, la démonstration réussie d'une croissance rapide du SiC avec une bonne qualité cristalline à l'aide de la source CVD-SiC via la méthode PVT a des implications significatives. Étant donné que les sources CVD-SiC, malgré leurs excellentes propriétés, sont compétitives en termes de coûts grâce au recyclage des matériaux mis au rebut, nous prévoyons leur utilisation généralisée en tant que source prometteuse de SiC pour remplacer les sources de poudre de SiC. Pour appliquer des sources CVD-SiC à une croissance rapide du SiC, il est nécessaire d'optimiser la répartition de la température dans le système PVT, ce qui pose d'autres questions pour les recherches futures.

Conclusion

Dans cette étude, la démonstration réussie de la croissance rapide des cristaux de SiC à l’aide de blocs CVD-SiC broyés dans des conditions de gradient de température élevée grâce à la méthode PVT a été réalisée. Il est intéressant de noter que la croissance rapide des cristaux de SiC a été obtenue en remplaçant la source de SiC par la méthode PVT. Cette méthode devrait augmenter considérablement l’efficacité de la production à grande échelle de monocristaux de SiC, réduisant ainsi le coût unitaire des substrats de SiC et favorisant l’utilisation généralisée de dispositifs d’alimentation haute performance.

Heure de publication : 19 juillet 2024