Les substrats en carbure de silicium (SiC) présentent de nombreux défauts qui empêchent un traitement direct. Pour créer des tranches de puce, un film monocristallin spécifique doit être développé sur le substrat SiC par un processus épitaxial. Ce film est connu sous le nom de couche épitaxiale. Presque tous les dispositifs SiC sont réalisés sur des matériaux épitaxiaux, et les matériaux SiC homoépitaxiaux de haute qualité constituent la base du développement des dispositifs SiC. Les performances des matériaux épitaxiaux déterminent directement les performances des dispositifs SiC.

Les dispositifs SiC à courant élevé et haute fiabilité imposent des exigences strictes en matière de morphologie de surface, de densité de défauts, d'uniformité du dopage et d'uniformité d'épaisseur deépitaxialematériels. Réaliser une épitaxie SiC de grande taille, à faible densité de défauts et à haute uniformité est devenu essentiel pour le développement de l’industrie du SiC.

La production d’épitaxies SiC de haute qualité repose sur des processus et des équipements avancés. Actuellement, la méthode la plus largement utilisée pour la croissance épitaxiale du SiC estDépôt chimique en phase vapeur (CVD).Le CVD offre un contrôle précis de l'épaisseur du film épitaxial et de la concentration de dopage, une faible densité de défauts, un taux de croissance modéré et un contrôle automatisé des processus, ce qui en fait une technologie fiable pour des applications commerciales réussies.

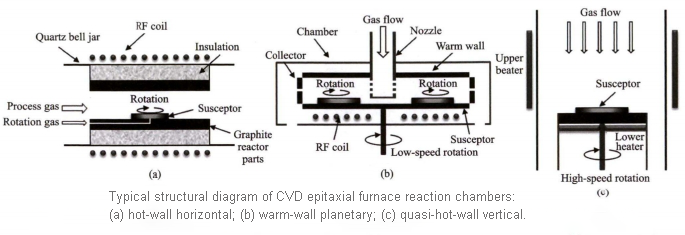

Épitaxie SiC CVDutilise généralement un équipement CVD à paroi chaude ou à paroi chaude. Des températures de croissance élevées (1 500–1 700 °C) assurent la continuité de la forme cristalline du 4H-SiC. Sur la base de la relation entre la direction du flux de gaz et la surface du substrat, les chambres de réaction de ces systèmes CVD peuvent être classées en structures horizontales et verticales.

La qualité des fours épitaxiaux SiC est principalement jugée sur trois aspects : les performances de croissance épitaxiale (y compris l'uniformité de l'épaisseur, l'uniformité du dopage, le taux de défauts et le taux de croissance), les performances thermiques de l'équipement (y compris les taux de chauffage/refroidissement, la température maximale et l'uniformité de la température). ) et la rentabilité (y compris le prix unitaire et la capacité de production).

Différences entre trois types de fours de croissance épitaxiale SiC

1. Systèmes CVD horizontaux à parois chaudes :

-Caractéristiques:Ils comportent généralement des systèmes de croissance de grande taille sur une seule plaquette entraînés par une rotation de flottation gazeuse, permettant d'obtenir d'excellentes mesures intra-plaquettes.

-Modèle représentatif:Pe1O6 de LPE, capable de charger/décharger automatiquement des plaquettes à 900°C. Connu pour ses taux de croissance élevés, ses cycles épitaxiaux courts et ses performances intra-plaquette et inter-série constantes.

-Performance:Pour les tranches épitaxiales 4H-SiC de 4 à 6 pouces d'épaisseur ≤ 30 μm, il permet d'obtenir une non-uniformité d'épaisseur intra-plaquette ≤ 2 %, une non-uniformité de concentration de dopage ≤ 5 %, une densité de défauts de surface ≤ 1 cm-² et une absence de défaut. superficie (cellules 2 mm × 2 mm) ≥90 %.

-Fabricants nationaux: Des sociétés comme Jingsheng Mechatronics, CETC 48, North Huachuang et Nasset Intelligent ont développé un équipement épitaxial SiC mono-plaquette similaire avec une production à plus grande échelle.

2. Systèmes CVD planétaires à parois chaudes :

-Caractéristiques:Utilisez des bases d'arrangement planétaire pour la croissance de plusieurs tranches par lot, améliorant ainsi considérablement l'efficacité de la production.

-Modèles représentatifs:Séries AIXG5WWC (8x150 mm) et G10-SiC (9x150 mm ou 6x200 mm) d'Aixtron.

-Performance:Pour les tranches épitaxiales 4H-SiC de 6 pouces d'une épaisseur ≤ 10 μm, il atteint un écart d'épaisseur inter-plaquette de ± 2,5 %, une non-uniformité d'épaisseur intra-plaquette de 2 %, un écart de concentration de dopage inter-plaquette ± 5 % et un dopage intra-plaque. non-uniformité de la concentration <2%.

-Défis:Adoption limitée sur les marchés nationaux en raison du manque de données sur la production par lots, des obstacles techniques au contrôle de la température et du champ de débit et de la R&D en cours sans mise en œuvre à grande échelle.

3. Systèmes CVD verticaux à parois quasi chaudes :

- Caractéristiques:Utilisez une assistance mécanique externe pour une rotation du substrat à grande vitesse, réduisant ainsi l'épaisseur de la couche limite et améliorant le taux de croissance épitaxiale, avec des avantages inhérents en matière de contrôle des défauts.

- Modèles représentatifs:EPIREVOS6 et EPIREVOS8 à plaquette unique de Nuflare.

-Performance:Atteint des taux de croissance supérieurs à 50 μm/h, un contrôle de la densité des défauts de surface inférieur à 0,1 cm-² et une non-uniformité de l'épaisseur intra-plaquette et de la concentration de dopage de 1 % et 2,6 %, respectivement.

-Développement national:Des sociétés comme Xingsandai et Jingsheng Mechatronics ont conçu des équipements similaires mais n’ont pas encore réussi à les utiliser à grande échelle.

Résumé

Chacun des trois types structurels d’équipement de croissance épitaxiale SiC possède des caractéristiques distinctes et occupe des segments de marché spécifiques en fonction des exigences de l’application. Le CVD horizontal à paroi chaude offre des taux de croissance ultra-rapides et une qualité et une uniformité équilibrées, mais a une efficacité de production inférieure en raison du traitement d'une seule tranche. Le CVD planétaire à paroi chaude améliore considérablement l'efficacité de la production mais se heurte à des défis en matière de contrôle de la cohérence multi-wafers. Le CVD vertical à paroi quasi chaude excelle dans le contrôle des défauts avec une structure complexe et nécessite une maintenance et une expérience opérationnelle approfondies.

À mesure que l'industrie évolue, l'optimisation itérative et les mises à niveau de ces structures d'équipement conduiront à des configurations de plus en plus raffinées, jouant un rôle crucial dans la satisfaction des diverses spécifications des plaquettes épitaxiales en termes d'épaisseur et de défauts.

Avantages et inconvénients des différents fours de croissance épitaxiale SiC

| Type de four | Avantages | Inconvénients | Fabricants représentatifs |

| CVD horizontal à paroi chaude | Taux de croissance rapide, structure simple, entretien facile | Cycle d'entretien court | LPE (Italie), TEL (Japon) |

| CVD planétaire à paroi chaude | Capacité de production élevée, efficace | Structure complexe, contrôle de cohérence difficile | Aixtron (Allemagne) |

| CVD vertical à paroi quasi chaude | Excellent contrôle des défauts, long cycle de maintenance | Structure complexe, difficile à entretenir | Nuflare (Japon) |

Avec le développement continu de l'industrie, ces trois types d'équipements feront l'objet d'optimisations structurelles et de mises à niveau itératives, conduisant à des configurations de plus en plus raffinées qui correspondent aux diverses spécifications des plaquettes épitaxiales en termes d'épaisseur et de défauts.

Heure de publication : 19 juillet 2024