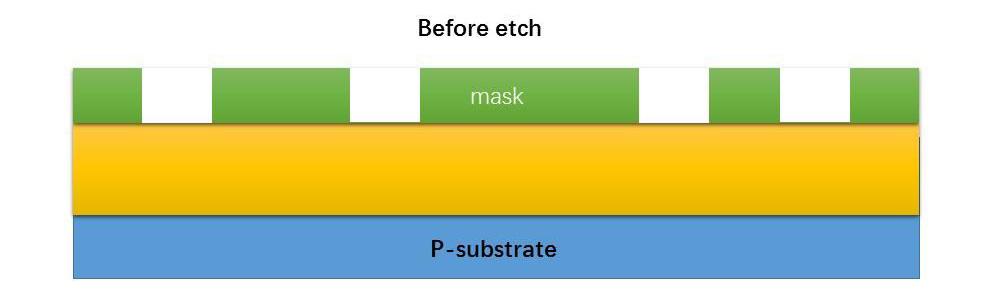

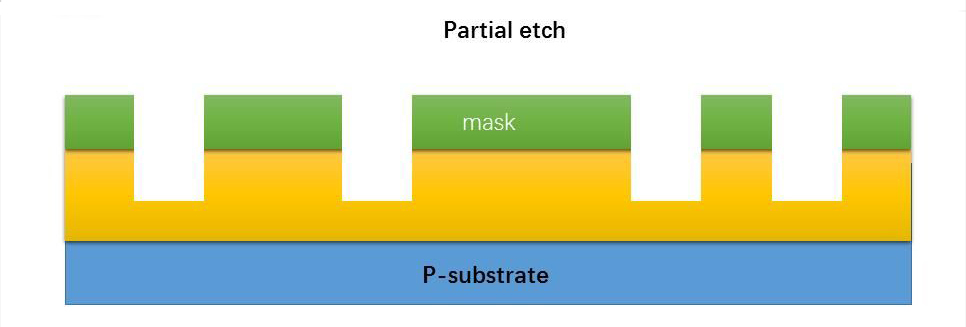

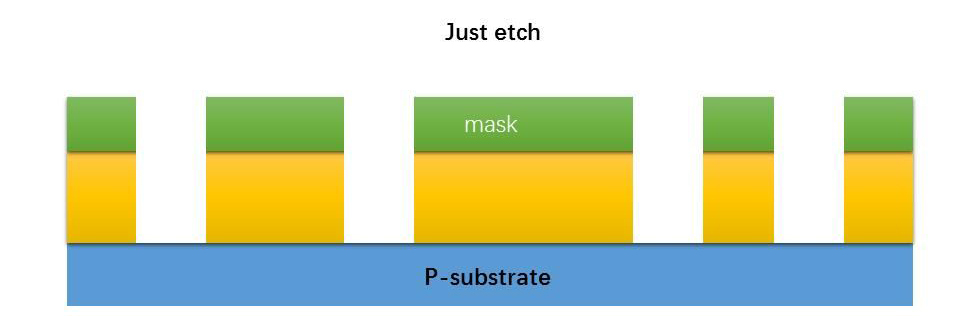

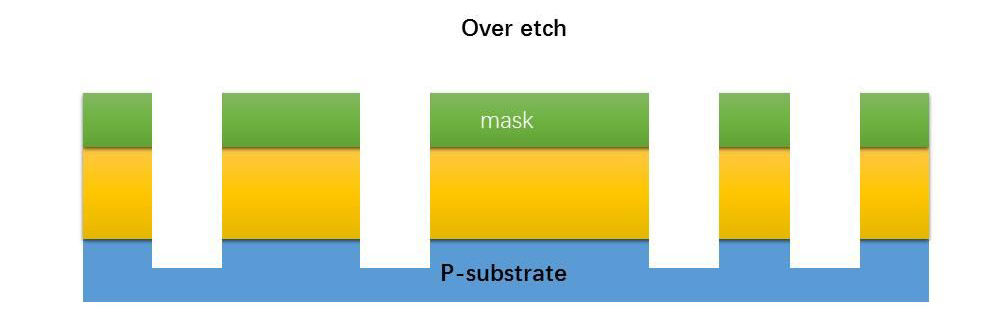

Le processus de gravure sèche comprend généralement quatre états de base : avant la gravure, la gravure partielle, la gravure juste et la surgravure. Les principales caractéristiques sont la vitesse de gravure, la sélectivité, la dimension critique, l'uniformité et la détection du point final.

Figure 1 Avant la gravure

Figure 2 Gravure partielle

Figure 3 Juste une gravure

Figure 4 Surgravure

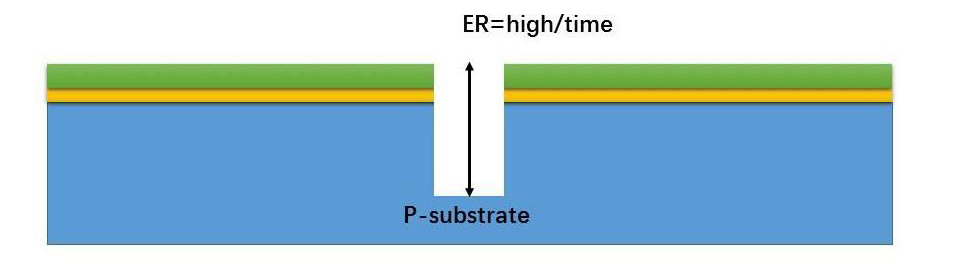

(1) Taux de gravure : la profondeur ou l'épaisseur du matériau gravé retiré par unité de temps.

Figure 5 Diagramme du taux de gravure

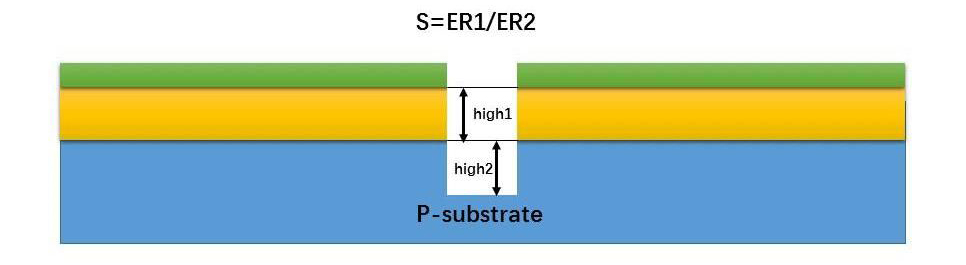

(2) Sélectivité : le rapport des taux de gravure de différents matériaux de gravure.

Figure 6 Diagramme de sélectivité

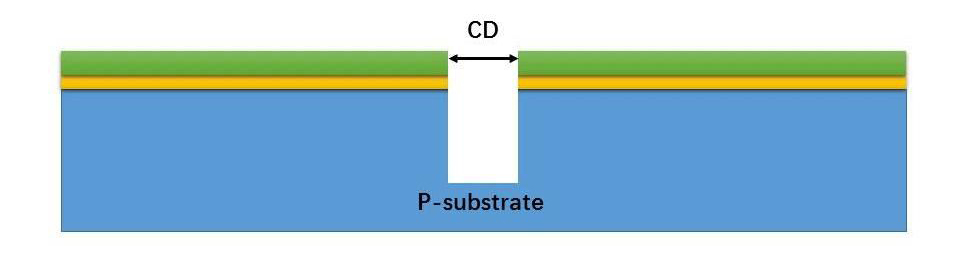

(3) Dimension critique : la taille du motif dans une zone spécifique une fois la gravure terminée.

Figure 7 Diagramme des dimensions critiques

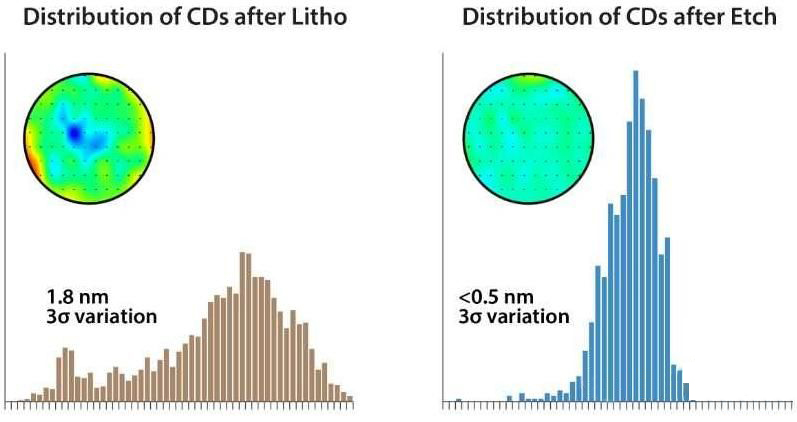

(4) Uniformité : pour mesurer l'uniformité de la dimension critique de gravure (CD), généralement caractérisée par la carte complète de CD, la formule est : U=(Max-Min)/2*AVG.

Figure 8 Diagramme schématique d’uniformité

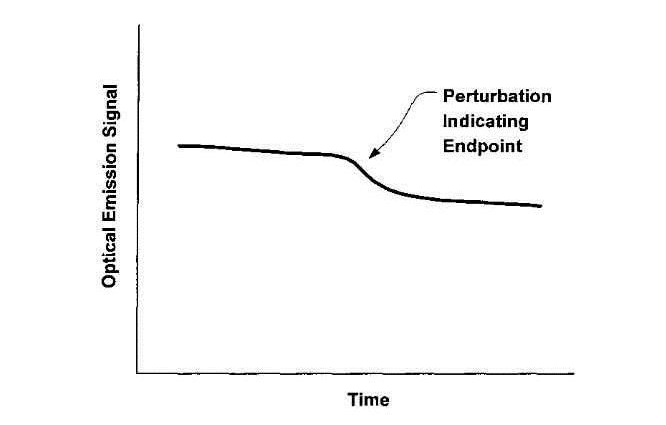

(5) Détection du point final : pendant le processus de gravure, le changement d’intensité lumineuse est constamment détecté. Lorsqu'une certaine intensité lumineuse augmente ou diminue de manière significative, la gravure prend fin pour marquer l'achèvement d'une certaine couche de gravure de film.

Figure 9 Diagramme schématique du point final

En gravure sèche, le gaz est excité à haute fréquence (principalement 13,56 MHz ou 2,45 GHz). Sous une pression de 1 à 100 Pa, son libre parcours moyen est de plusieurs millimètres à plusieurs centimètres. Il existe trois principaux types de gravure sèche :

•Gravure physique à sec: les particules accélérées usent physiquement la surface de la plaquette

•Gravure chimique à sec: le gaz réagit chimiquement avec la surface de la plaquette

•Gravure chimique physique à sec: procédé de gravure physique avec caractéristiques chimiques

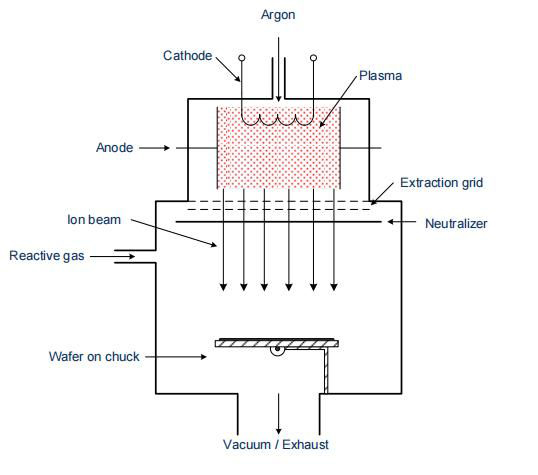

1. Gravure par faisceau d'ions

La gravure par faisceau d'ions (Ion Beam Etching) est un processus de traitement physique à sec qui utilise un faisceau d'ions d'argon à haute énergie avec une énergie d'environ 1 à 3 keV pour irradier la surface du matériau. L’énergie du faisceau ionique le fait heurter et éliminer le matériau de surface. Le processus de gravure est anisotrope dans le cas de faisceaux d'ions incidents verticaux ou obliques. Cependant, en raison de son manque de sélectivité, il n’existe pas de distinction claire entre les matériaux à différents niveaux. Les gaz générés et les matériaux gravés sont évacués par la pompe à vide, mais comme les produits de réaction ne sont pas des gaz, des particules se déposent sur la tranche ou sur les parois de la chambre.

Pour éviter la formation de particules, un deuxième gaz peut être introduit dans la chambre. Ce gaz va réagir avec les ions argon et provoquer un processus de gravure physique et chimique. Une partie du gaz réagira avec le matériau de surface, mais il réagira également avec les particules polies pour former des sous-produits gazeux. Presque tous les types de matériaux peuvent être gravés par cette méthode. En raison du rayonnement vertical, l’usure des parois verticales est très faible (forte anisotropie). Cependant, en raison de sa faible sélectivité et de sa vitesse de gravure lente, ce procédé est rarement utilisé dans la fabrication actuelle de semi-conducteurs.

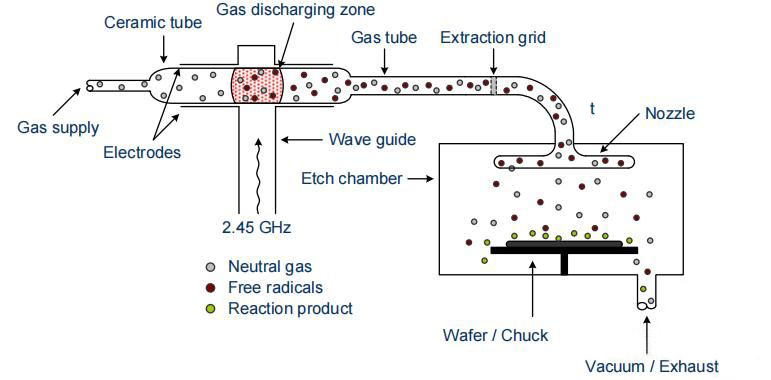

2. Gravure au plasma

La gravure au plasma est un processus de gravure chimique absolu, également connu sous le nom de gravure chimique sèche. Son avantage est qu’il ne provoque pas de dommages ioniques à la surface de la plaquette. Étant donné que les espèces actives présentes dans le gaz de gravure sont libres de se déplacer et que le processus de gravure est isotrope, cette méthode convient pour retirer la totalité de la couche de film (par exemple, nettoyer la face arrière après une oxydation thermique).

Un réacteur en aval est un type de réacteur couramment utilisé pour la gravure au plasma. Dans ce réacteur, le plasma est généré par ionisation par impact dans un champ électrique haute fréquence de 2,45 GHz et séparé de la tranche.

Dans la zone de décharge de gaz, diverses particules sont générées en raison de l'impact et de l'excitation, notamment des radicaux libres. Les radicaux libres sont des atomes ou des molécules neutres contenant des électrons insaturés, ils sont donc très réactifs. Dans le processus de gravure au plasma, certains gaz neutres, tels que le tétrafluorométhane (CF4), sont souvent utilisés, qui sont introduits dans la zone de décharge gazeuse pour générer des espèces actives par ionisation ou décomposition.

Par exemple, dans le gaz CF4, il est introduit dans la zone de décharge du gaz et décomposé en radicaux fluor (F) et molécules de difluorure de carbone (CF2). De même, le fluor (F) peut être décomposé du CF4 en ajoutant de l'oxygène (O2).

2 CF4 + O2 —> 2 COF2 + 2 F2

La molécule de fluor peut se diviser en deux atomes de fluor indépendants sous l’énergie de la région de décharge gazeuse, chacun étant un radical libre de fluor. Puisque chaque atome de fluor possède sept électrons de valence et tend à atteindre la configuration électronique d’un gaz inerte, ils sont tous très réactifs. En plus des radicaux libres fluorés neutres, il y aura des particules chargées telles que CF+4, CF+3, CF+2, etc. dans la région de décharge gazeuse. Par la suite, toutes ces particules et radicaux libres sont introduits dans la chambre de gravure à travers le tube en céramique.

Les particules chargées peuvent être bloquées par des grilles d'extraction ou recombinées lors du processus de formation de molécules neutres pour contrôler leur comportement dans la chambre de gravure. Les radicaux libres fluorés subiront également une recombinaison partielle, mais resteront suffisamment actifs pour pénétrer dans la chambre de gravure, réagir chimiquement à la surface de la plaquette et provoquer un décapage du matériau. Les autres particules neutres ne participent pas au processus de gravure et sont consommées avec les produits de réaction.

Exemples de films minces pouvant être gravés en gravure plasma :

• Silicium : Si + 4F—> SiF4

• Dioxyde de silicium : SiO2 + 4F—> SiF4 + O2

• Nitrure de silicium : Si3N4 + 12F—> 3SiF4 + 2N2

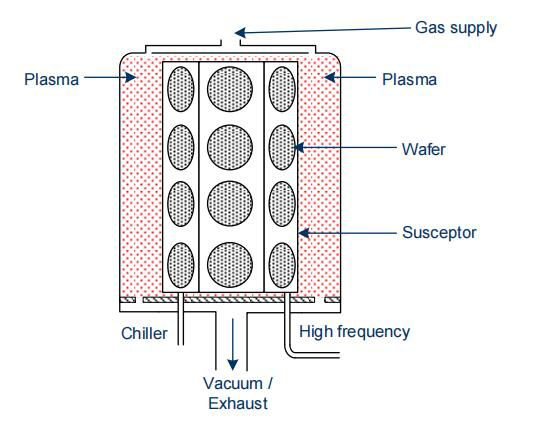

3. Gravure ionique réactive (RIE)

La gravure ionique réactive est un processus de gravure chimique et physique qui permet de contrôler très précisément la sélectivité, le profil de gravure, la vitesse de gravure, l'uniformité et la répétabilité. Il permet d'obtenir des profils de gravure isotropes et anisotropes et constitue donc l'un des processus les plus importants pour la construction de divers films minces dans la fabrication de semi-conducteurs.

Pendant le RIE, la plaquette est placée sur une électrode haute fréquence (électrode HF). Grâce à l'ionisation par impact, un plasma est généré dans lequel existent des électrons libres et des ions chargés positivement. Si une tension positive est appliquée à l'électrode HF, les électrons libres s'accumulent à la surface de l'électrode et ne peuvent plus quitter l'électrode en raison de leur affinité électronique. Par conséquent, les électrodes sont chargées à -1 000 V (tension de polarisation) afin que les ions lents ne puissent pas suivre le champ électrique en évolution rapide jusqu'à l'électrode chargée négativement.

Lors de la gravure ionique (RIE), si le libre parcours moyen des ions est élevé, ils frappent la surface de la plaquette dans une direction presque perpendiculaire. De cette façon, les ions accélérés détruisent le matériau et forment une réaction chimique par gravure physique. Les parois latérales n'étant pas affectées, le profil de gravure reste anisotrope et l'usure superficielle est faible. Cependant, la sélectivité n'est pas très élevée car le processus de gravure physique a également lieu. De plus, l’accélération des ions endommage la surface de la plaquette, ce qui nécessite un recuit thermique pour la réparer.

La partie chimique du processus de gravure est complétée par des radicaux libres réagissant avec la surface et les ions frappant physiquement le matériau afin qu'il ne se redépose pas sur la tranche ou sur les parois de la chambre, évitant ainsi le phénomène de redéposition comme la gravure par faisceau d'ions. Lorsque la pression du gaz dans la chambre de gravure augmente, le libre parcours moyen des ions est réduit, ce qui augmente le nombre de collisions entre les ions et les molécules de gaz, et les ions sont dispersés dans des directions plus différentes. Il en résulte une gravure moins directionnelle, ce qui rend le processus de gravure plus chimique.

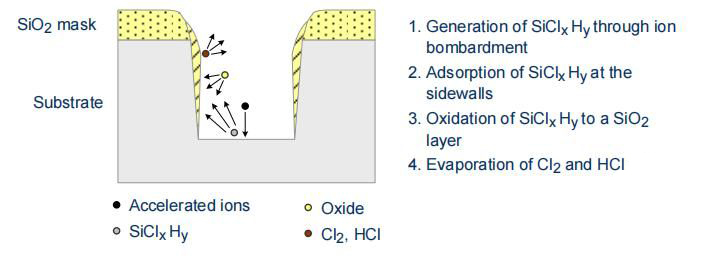

Les profils de gravure anisotrope sont obtenus en passivant les parois latérales pendant la gravure du silicium. L'oxygène est introduit dans la chambre de gravure, où il réagit avec le silicium gravé pour former du dioxyde de silicium, qui se dépose sur les parois latérales verticales. En raison du bombardement ionique, la couche d’oxyde sur les zones horizontales est éliminée, permettant ainsi la poursuite du processus de gravure latérale. Cette méthode permet de contrôler la forme du profil de gravure et la pente des parois latérales.

Le taux de gravure est affecté par des facteurs tels que la pression, la puissance du générateur HF, le gaz de traitement, le débit de gaz réel et la température de la tranche, et sa plage de variation est maintenue inférieure à 15 %. L'anisotropie augmente avec l'augmentation de la puissance HF, la diminution de la pression et la diminution de la température. L'uniformité du processus de gravure est déterminée par le gaz, l'espacement des électrodes et le matériau de l'électrode. Si la distance entre les électrodes est trop petite, le plasma ne peut pas être dispersé uniformément, ce qui entraîne une non-uniformité. L'augmentation de la distance entre les électrodes réduit la vitesse de gravure car le plasma est distribué dans un volume plus important. Le carbone est le matériau d'électrode préféré car il produit un plasma tendu uniforme de sorte que le bord de la tranche est affecté de la même manière que le centre de la tranche.

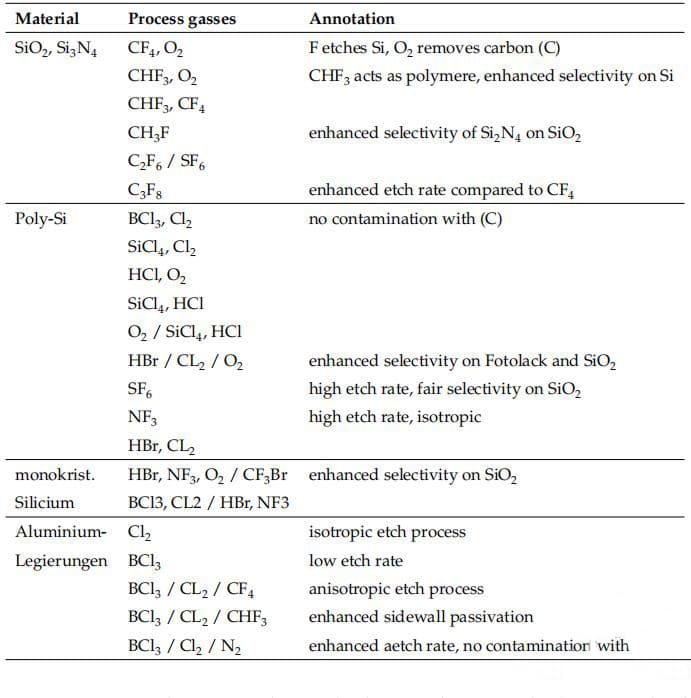

Le gaz de procédé joue un rôle important dans la sélectivité et la vitesse de gravure. Pour le silicium et les composés de silicium, le fluor et le chlore sont principalement utilisés pour réaliser la gravure. La sélection du gaz approprié, l'ajustement du débit et de la pression du gaz et le contrôle d'autres paramètres tels que la température et la puissance dans le processus peuvent permettre d'obtenir le taux de gravure, la sélectivité et l'uniformité souhaités. L'optimisation de ces paramètres est généralement adaptée à différentes applications et matériaux.

Le processus de gravure n'est pas limité à un seul gaz, mélange gazeux ou paramètres de processus fixes. Par exemple, l'oxyde natif du polysilicium peut être éliminé d'abord avec un taux de gravure élevé et une faible sélectivité, tandis que le polysilicium peut être gravé ultérieurement avec une sélectivité plus élevée par rapport aux couches sous-jacentes.

—————————————————————————————————————————————————— ———————————

Semicera peut fournirpièces en graphite, feutre souple/rigide, pièces en carbure de silicium,Pièces en carbure de silicium CVD,etPièces revêtues de SiC/TaC avec dans 30 jours.

Si vous êtes intéressé par les produits semi-conducteurs ci-dessus,n'hésitez pas à nous contacter dans un premier temps.

Tél : +86-13373889683

WhatsAPP : + 86-15957878134

Email: sales01@semi-cera.com

Heure de publication : 12 septembre 2024