Les principales raisons affectant l'uniformité de la résistivité radiale des monocristaux sont la planéité de l'interface solide-liquide et le petit effet plan lors de la croissance cristalline.

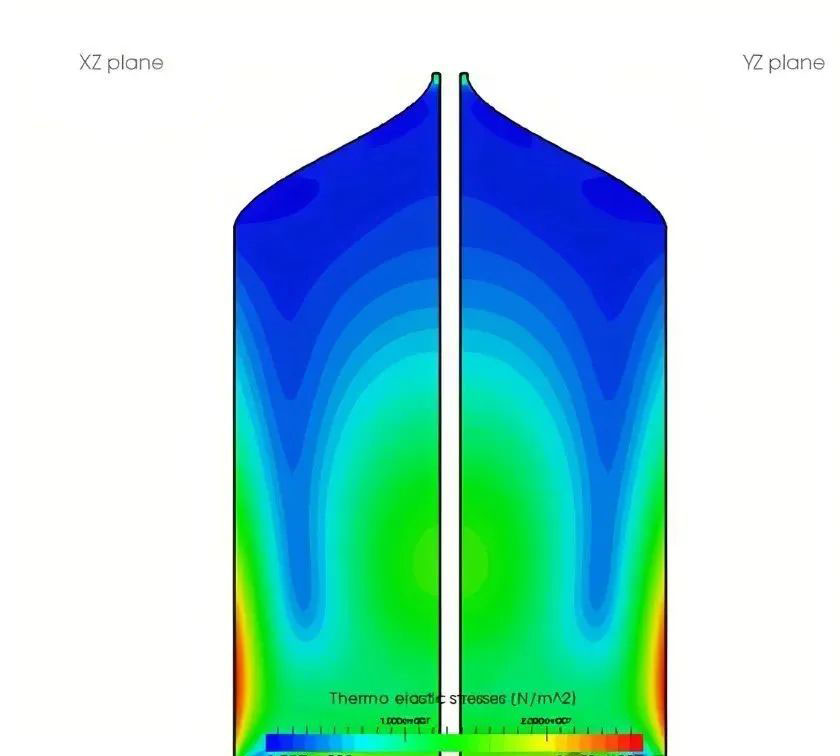

L'influence de la planéité de l'interface solide-liquide Pendant la croissance cristalline, si la masse fondue est agitée uniformément, la surface de résistance égale est l'interface solide-liquide (la concentration d'impuretés dans la masse fondue est différente de la concentration d'impuretés dans le cristal, donc la résistivité est différente et la résistance n'est égale qu'à l'interface solide-liquide). Lorsque l'impureté K < 1, l'interface convexe par rapport à la masse fondue entraînera une résistivité radiale élevée au milieu et faible au bord, tandis que l'interface concave par rapport à la masse fondue sera l'inverse. L'uniformité de la résistivité radiale de l'interface plate solide-liquide est meilleure. La forme de l'interface solide-liquide lors de l'extraction des cristaux est déterminée par des facteurs tels que la distribution du champ thermique et les paramètres de fonctionnement de la croissance cristalline. Dans le monocristal tiré directement, la forme de la surface solide-liquide est le résultat de l’effet combiné de facteurs tels que la répartition de la température du four et la dissipation thermique du cristal.

Lors de l’extraction de cristaux, il existe quatre principaux types d’échange thermique à l’interface solide-liquide :

▪ Chaleur latente de changement de phase libérée par la solidification du silicium fondu

▪ Conduction thermique de la matière fondue

▪ Conduction thermique vers le haut à travers le cristal

▪ Rayonnement de chaleur vers l'extérieur à travers le cristal

La chaleur latente est uniforme sur toute l’interface et sa taille ne change pas lorsque le taux de croissance est constant. (Conduction thermique rapide, refroidissement rapide et taux de solidification accru)

Lorsque la tête du cristal en croissance est proche de la tige de germe de cristal refroidie à l'eau du four monocristallin, le gradient de température dans le cristal est grand, ce qui rend la conduction thermique longitudinale du cristal supérieure à la chaleur de rayonnement de surface, de sorte que interface solide-liquide convexe par rapport à la masse fondue.

Lorsque le cristal se développe jusqu'au milieu, la conduction thermique longitudinale est égale à la chaleur du rayonnement de surface, donc l'interface est droite.

À la queue du cristal, la conduction thermique longitudinale est inférieure à la chaleur du rayonnement de surface, ce qui rend l'interface solide-liquide concave par rapport à la masse fondue.

Afin d'obtenir un monocristal avec une résistivité radiale uniforme, l'interface solide-liquide doit être nivelée.

Les méthodes utilisées sont :

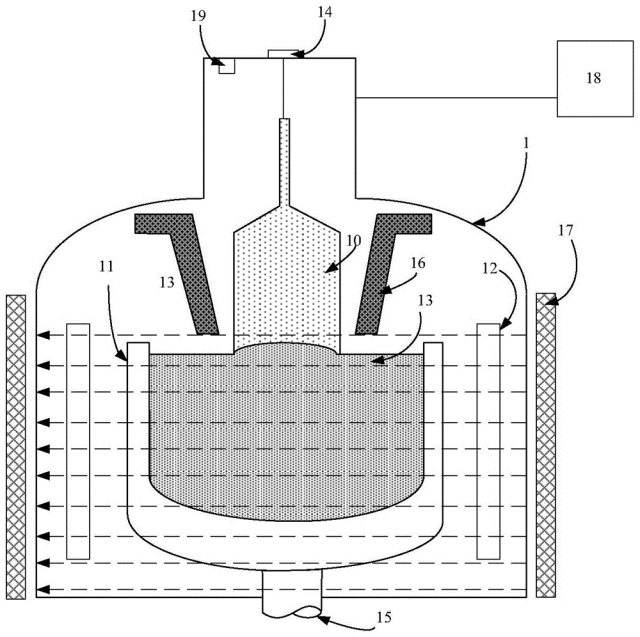

①Ajustez le système thermique de croissance cristalline pour réduire le gradient de température radial du champ thermique.

②Ajustez les paramètres d'opération de traction du cristal. Par exemple, pour une interface convexe par rapport à la masse fondue, augmentez la vitesse de traction pour augmenter la vitesse de solidification des cristaux. A ce moment, en raison de l'augmentation de la chaleur latente de cristallisation libérée sur l'interface, la température de fusion à proximité de l'interface augmente, entraînant la fusion d'une partie du cristal à l'interface, rendant l'interface plate. Au contraire, si l'interface de croissance est concave vers la masse fondue, le taux de croissance peut être réduit et la masse fondue solidifiera un volume correspondant, rendant l'interface de croissance plate.

③ Ajustez la vitesse de rotation du cristal ou du creuset. L'augmentation de la vitesse de rotation du cristal augmentera le flux de liquide à haute température se déplaçant de bas en haut au niveau de l'interface solide-liquide, faisant passer l'interface de convexe à concave. La direction de l'écoulement du liquide provoqué par la rotation du creuset est la même que celle de la convection naturelle, et l'effet est complètement opposé à celui de la rotation du cristal.

④ L'augmentation du rapport entre le diamètre intérieur du creuset et le diamètre du cristal aplatira l'interface solide-liquide et peut également réduire la densité de dislocation et la teneur en oxygène dans le cristal. Généralement, le diamètre du creuset : diamètre du cristal = 3~2,5 : 1.

Influence de l'effet petit plan

L'interface solide-liquide de la croissance cristalline est souvent courbée en raison de la limitation de l'isotherme de fusion dans le creuset. Si le cristal est soulevé rapidement pendant la croissance cristalline, un petit plan plat apparaîtra à l’interface solide-liquide des monocristaux de germanium et de silicium (111). Il s’agit du plan atomique (111) compact, généralement appelé petit avion.

La concentration d'impuretés dans la petite zone plane est très différente de celle dans la zone non petite. Ce phénomène de répartition anormale des impuretés dans la zone du petit plan est appelé effet petit plan.

En raison de l'effet petit plan, la résistivité de la petite zone plane diminuera et, dans les cas graves, des noyaux de tuyaux impuretés apparaîtront. Afin d’éliminer l’inhomogénéité de résistivité radiale provoquée par l’effet petit plan, l’interface solide-liquide doit être nivelée.

Invitez tous les clients du monde entier à nous rendre visite pour une discussion plus approfondie !

https://www.semi-cera.com/

https://www.semi-cera.com/tac-coating-monocristal-growth-parts/

https://www.semi-cera.com/cvd-coating/

Heure de publication : 24 juillet 2024